Сварка чугуна представляет собой сложную задачу, которую далеко не каждый специалист решается выполнить. Несмотря на это, возможно провести сварочные работы даже в домашних условиях. В статье рассматриваются особенности этого процесса, требования к подготовке и выбору расходных материалов, а также многое другое.

Чугун как материал является сплавом углерода и железа. Помимо основных в составе содержатся и дополнительные компоненты – легирующие добавки. Данная смесь является сложной для выполнения сварочных работ. Но несмотря на специфику, их можно выполнить даже в домашних условиях. Существуют методы, позволяющие исправить дефекты литья, изношенность или разрушение частей чугунной конструкции. Больше того, чугун можно соединять со стальными деталями.

Чугун как материал

Чугун делится на два вида. Более светлый принято называть белым: на изломе он имеет светло-серый почти что белый цвет. Углерод в его составе представлен в виде цеменита. Такой материал характеризуется высокой хрупкостью и не поддается механической обработке. Он редко применятся для производства разного рода продукции и не подлежит сварке.

После дополнительной обработки белого чугуна, а именно – длительного плавления при температуре 1000 градусов Цельсия – получается другой вид чугуна – серый. В отличие от первого продукт более технологичен, может подвергаться механической обработке и сварке. Он используется для производства широкого ассортимента деталей, устойчивых к вибрации и механическим нагрузкам. Ковкий чугун востребован в производстве сельхозтехники, машин, станков, судов и множества иного оборудования.

| Вид чугуна | Содержание углерода | Форма углерода | Свойства | Маркировка |

|---|---|---|---|---|

| серый | 3,2-3,5 | Пластинчатый графит | Малая усадка, хорошо льется, высокая текучесть в расплавленном состоянии | СЧ-10 СЧ-35 |

| белый | 2,14-6,67 | Цементит (карбид железа) | Твердость, хрупкость, большая усадка, не поддается механической обработке | |

| ковкий | 2,4-3,0 | Хлопьевидный графит | Пластичность, хорошие механические свойства, устойчивость к коррозии | КЧ33-8 |

| высокопрочный | 3,2-3,8 | Шаровидный графит | Жидкотекучесть, почти не образует горячих трещин малая усадка | ВЧ60-2 |

Если в состав ковкого вида материала ввести определенное количество легирующих добавок, то получится высокопрочный чугун. Материал применяется в производстве труб высокого давления, ответственных деталей для автомобильной промышленности и машиностроения. На изломе цвет такого чугуна будет иметь серебристо-серый оттенок. Углерод в его составе представлен графитом. Этот тип широко используется в качестве конструкционного материала, обрабатывается режущим токарным инструментом, обладает износостойкостью, отличными литейными показателями, устойчивостью к вибрациям.

Особенности сварки чугуна

Материал наделен специфическими свойствами, которые оказывают влияние на процесс чарки. Основные из них:

- Быстрое остывание влечет за собой так называемый эффект отбеливания. На поверхности образуется тонкая пленка белого чугуна непригодного к механической обработке из-за высокой хрупкости.

- Неверная установка температурного режима, из-за чего возле шва образуется множество микротрещин.

- Во время сварки в ванночке образуется большое количество газов, что может привести к повышенной пористости сварного соединения.

- Чугун обладает высокой текучестью, что усложняет образование сварочного шва, поскольку расплав такой консистенции быстро вытекает из ванны.

- Большая теплоемкость металла, из-за чего он прогревается и охлаждается неравномерно. В сочетании с хрупкостью «разнобой» температур приводит к образованию трещин.

- Окисления кремния инициирует образование тугоплавких оксидов. В результате образуются непровары.

Несмотря на приличный список трудностей сварка чугуна является востребованным и весьма распространенным способом ремонта, а также изготовления новых сварно-литых изделий. Но сварщикам необходимо тщательно анализировать исходные данные, внимательно подбирать способ и расходники для сварки. От этого зависит и качество будущего сварного соединения, и комфорт во время выполнения работ.

Подготовка

От того, насколько грамотно будут выполнены подготовительные работы, во многом зависит наличие или отсутствие дефектов. Трещины в чугуне отличаются тонкой и глубокой структурой. Чтобы избавиться от них, необходимо разделать кромки на всю глубину. Для этих целей можно прибегнуть к простым механическим методам – шлифование или вырубка, а можно использовать термическую обработку – дуговую или кислородную резку.

По длине разделка должна быть больше видимой части трещины примерно на 5 миллиметров по каждой из сторон. Ближе к краю разделочная канавка должна становиться мельче с тем, чтобы в конечном итоге выйти вровень с поверхностью заготовки. По глубине разделка сквозных дефектов делается на 1-2 мм меньше от толщины стенок изделия. Относительно несквозных трещин, то здесь наоборот: разделка должна превышать трещину по глубине на 1-2 мм как минимум.

Грамотная разделка кромок позволяет исключить перекалку чугуна. Если все сделать правильно, то металл будет прогреваться равномерно по всему участку. Для этого нужно следить, чтобы скос кромок был ровно 45 градусов. Важно, чтобы кромки были лишены острых углов. Поверхность зачищать желательно наждачной бумагой, пескоструйным аппаратом, болгаркой или же обычной щеткой по металлу. Если некоторые загрязнения механическим путем удалить не получается, то можно прибегнуть к термической обработке.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими верстаками собственного производства от компании VTM.

Чугунные детали с тонкими стенками свариваются с помощью графитовых форм. Они служат в качестве подкладки. Благодаря такому приему, температура равномерно распределяется по всему объему и сохраняется первоначальная форма заготовки.

Технология сварки по чугуну

Существует две широко используемые технологии сварки чугунных деталей. Они разделяются в зависимости от температурного режима процесса, а также наличия или отсутствия предварительного прогрева заготовок.

Горячая

Способ разработан для промышленного производства. Для домашних мастерских он малопригоден, поскольку разогреть заготовки до температуры в 600-650 градусов Цельсия в гараже без специального оборудования не получится. Технология предварительного прогрева дает возможность исключить образование трещин в наплаве.

Важно обеспечить равномерный подогрев заготовок. Избежать разницы температуры основного изделия и сварочного шва принципиально важно. В противном случае высока вероятность разлома. Перед нагревом детали фиксируются в нужном положении. Это необходимо для того, чтобы избежать внутреннего напряжения, которое может привести к трещинам.

Не нужно перегревать заготовки. Если температуру предварительного прогрева довести до 750 градусов Цельсия, то чугун попросту начнет плавиться.

Полугорячая

Процесс полностью идентичен горячей предварительной подготовке. Разница заключается только в поддержании температурного режима. В данном случае заготовки прогреваются до температуры 400-450 градусов. Технология используется как на производстве, так и в небольших мастерских.

Холодная

Предварительный прогрев заготовок не требуется. Технология используется повсеместно, в том числе и в быту. Она оправдана в том случае, когда нет оборудования для предварительной подготовки, а соединения чугуна носит разовый или нерегулярный эпизодический характер. Качество сварного шва невысокое. Улучшить надежность сварного соединения удается путем использования специальных электродов.

Способы сварки чугуна

Ручная дуговая сварка

Универсальный вариант, позволяющий работать со всеми технологиями соединения чугуна – горячей, полугорячей и холодной. Для каждого метода подбираются расходные материалы. Ручную дуговую сварку с предварительной подготовкой деталей выполняют в несколько этапов:

- подготовка стыка;

- нагрев заготовок;

- сварка;

- охлаждение.

Для соединения ковкого чугуна применяются электроды таких марок: ОЗЧ-2, МНЧ-2, ЦЧ-4, ОЗЧ-6. Серый чугун сваривается расходниками ОЗЧ-2, МНЧ-2, ОЗЧ-4, ОЗЧ-6, ОЗЖН-1 и ОЗЖН-2. Высокопрочные марки соединяются электродами ОЗЖН, МНЧ-2, ОЗЧ-3 и ОЗЧ-4. Сварочный шов формируется при больших настройках показателей силы тока непрерывным способом. Какие конкретно должны быть настройки силы тока зависит от марки электрода.

Недостатки технологии:

- сварочный процесс является трудоемким;

- равномерно нагреть рабочую зону достаточно сложно;

- для выполнения работы требуется много времени;

- необходимое для сварки оборудование стоит дорого.

В случаях, когда к качеству шва не предъявляются строгие требования, можно прибегнуть к технологии полугорячего или даже холодного сваривания чугуна. Электроды можно выбрать обычные стальные. Если есть возможность, то лучше использовать электроды чугунные с медной и никелевой основой.

Неплавящимися электродами

Используется широкий спектр расходных материалов – вольфрамовые, графитовые, угольные. Для присадки подходят специальные прутки, в состав которых входит никель, медь, алюминий и другие металлы. Зона формирования шва защищается посредством инертных газов. Чаще всего используется аргон или же флюс на основе буры. Касательно технологии, то оптимальным вариантом является AC TIG – выполнение сварочных работ вольфрамовыми электродами в защитной среде от источника переменного тока.

Холодная, полугорячая и автоматическая

Можно прибегнуть к технологии MIG (выполняется в среде защитного инертного газа) или MAG (в облаке активного газа). Процесс происходит следующим образом. В зону сварки подается проволока, где под воздействием высокой температуры она плавится и образует соединительный шов. Это происходит в защищенной среде, так как непрерывно подается инертный газ, изолирующий соединение от атмосферного воздуха.

Горячая сварка полуавтоматом применяется в случаях, когда необходимо сделать сварное соединение очень качественным, когда стык должен обладать хорошими показателями сопротивляемости на разлом и разрыв. Чтобы свести к минимуму количество микротрещин, охлаждать шов следует постепенно.

Технология полугорячей сварки применяется в тех ситуациях, когда шов в процессе эксплуатации будет испытывать сравнительно небольшие нагрузки. Холодная технология подходит, если не планируется нагрузка на сварное соединение.

Полуавтоматическая сварка подразумевает непрерывную подачу расходного материала в рабочую зону. Это дает возможность сократить расход времени на выполнения работ. В случае соединения чугунных деталей посредством полуавтомата можно рассчитывать на хороший и посредственный результат.

Аргонодуговая

TIG-метод характеризуется сложностью сварочного процесса. В качестве защитного газа, обеспечивающего изоляцию рабочего пространства и отсекающего атмосферный воздух, является аргон. Оптимальный вариант присадочного материала – алюминиево-бронзовые или никелевые прутки. В случаях, когда сварное соединение в процессе эксплуатации будет подвергаться воздействию высокой температуры, то следует использовать никелевые присадки и вольфрамовые электроды.

Технология TIG требует от исполнителя соблюдения ряда требований:

- Перед сваркой заготовки нужно прогреть. Это позволит уменьшить количество трещин.

- Выбирается переменный ток небольшой величины.

- Чтобы исключить перегрев металла, соединять нужно короткими участками.

- Каждый из участков следует проковывать (простукивать молоточком), чтобы снять внутреннее напряжение чугуна.

- По окончанию работы сварочный шов должен остывать медленно.

Газовая

Важно равномерно прогреть заготовки перед началом работ. Поэтому подготовка занимает больше времени. Постепенный продолжительный нагрев снижает вероятность возникновения участков с белым налетом. Обработка кромок тоже требуется при условии, что их толщина превышает 4 миллиметра. Делается V-образный скос с углом раскрытия 90 градусов.

Присадочными материалами служат чугунные стержни. Важно правильно подобрать их толщину. Она высчитывается по следующему алгоритму. Толщину стенки заготовок нужно разделить пополам. Это и будет диаметр стержня. Он может отклоняться от полученного результата на 1 миллиметр в большую сторону. Помимо этого, нужно использовать флюс. Хорошо подходят марки ФСЧ-1, БМ-1, ФСЧ-2. Флюсом желательно покрыть присадку и плюс к этому добавить его в сварочную ванну. Материала должно быть в достатке, поскольку он выполняет ряд важных функций:

- защищает от окисления сварочную ванночку;

- повышает сплавляемость разнородных включений;

- тугоплавкие окислы переводятся в легкоплавкие шлаки;

- повышается текучесть расплава.

Сварочное пламя должно быть среднего уровня. Соединение выполняется в нижнем положении. Крупные заготовки обрабатываются горелками. Чтобы шов остывал медленней, его покрывают слоем асбеста.

Электрошлаковая (ЭШС)

Технология используется для соединения деталей из серого чугуна и дает возможность получить соединение с удовлетворительными показателями. При соблюдении требований технологического процесса исключается образование пор, трещин, отбеленных участков и ряда иных эффектов. Данный метод является оптимальным в случаях, когда требуется исправить дефекты чугунных отливок, то есть в ситуации, когда планируется наплавить большое количество металла. ЭШС востребована для производства массивных конструкций из высокопрочного чугуна. В качестве расходных материалов используются чугунное литье в виде пластин и флюсы.

Лазерная

Безопасный метод для высококачественного сваривания чугуна. Технологи позволяет получить сварное соединение без трещин. Существует две ее разновидности:

- С индукционным нагревом. Заготовки могут нагреваться как предварительно, так и во время работы. При помощи термической обработки снимается внутреннее напряжение, понижается количество трещин; а наплав получается умеренно мягким, без избыточной твердости. Естественно, что и скорость выполнения работ значительно вырастает.

- С присадкой. Метод эффективен для соединения чугуна между собой и с конструкционной, закаленной, цементованной сталью. Способ используется в производстве корпусов разных агрегатов, осей, шестерен, прочих деталей и узлов в машиностроении и других отраслях промышленности.

Контактная

Оптимальный вариант для работы с трубами разного диаметра. Требуется предварительный нагрев и оплавление стыков соединяемых заготовок. В таком случае исключается образование закалочных структур. Сварные соединения отличаются высокой плотностью.

Плазменная пайка

В структуре чугуна присутствует графит, затрудняющий адгезию между припоем и поверхностью материала. Его нужно убрать. Сделать это проще всего пескоструйным аппаратом. Далее поверхность при температуре 600-700 градусов Цельсия обрабатывается флюсом №№209 или 284. После этого кромки необходимо обезжирить ацетоном, растворителем либо щелочным раствором. Паять можно как паяльником, так и газовой горелкой с использованием хористоцинковых флюсов.

Для пайки при низких температурах подходят легкосплавные припои, в том числе и оловянно-свинцовые. Для высокотермического соединения подходят медны и серебряные припои.

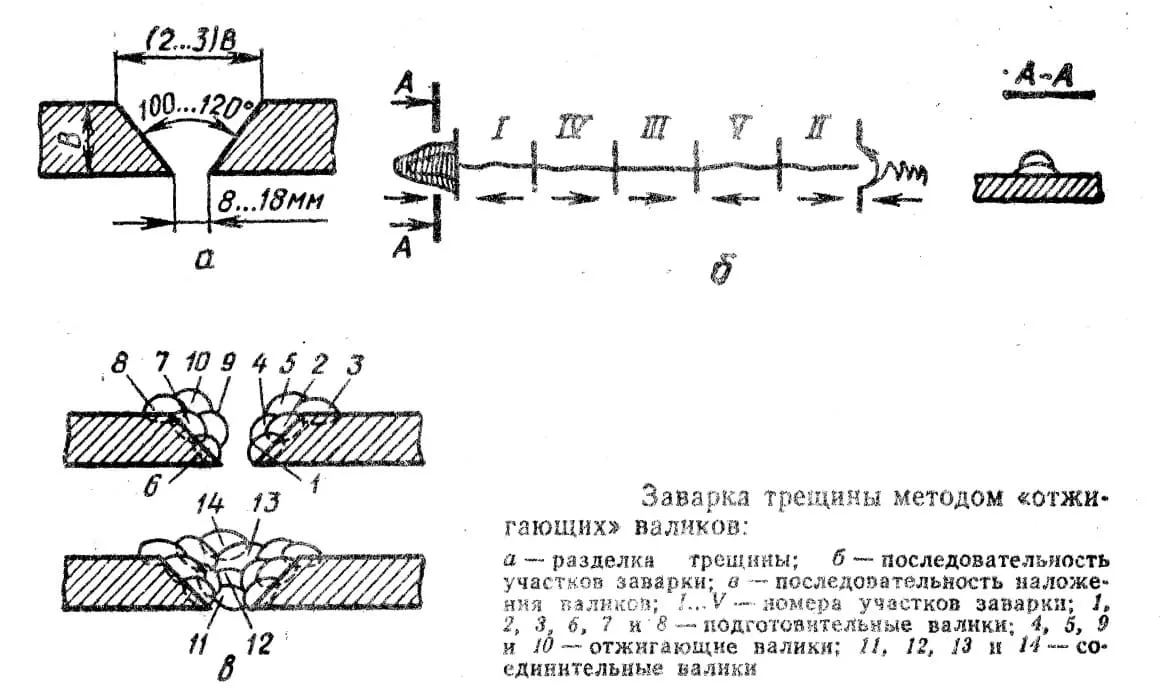

Многослойная сварка по технологии отжигающих валиков

Способ используется для устранения трещин на деталях с тонкими стенками – до 8 миллиметров. Формируются валики последовательно с таким расчетом, чтобы каждый новый термически воздействовал на предыдущий слой. Тем самым уменьшается твердость наплава.

Предварительно трещина разделывается: V-образная обработка, угол раскрытия составляет 45 градусов. На каждую из кромок предварительно наваривают подготовительные валики, а на них – отжигающие. Валики накладываются небольшими участками длиной до 50 мм.

Каждый переход от одного участка к другому должен быть неспешным, чтобы металл успел остыть до температуры 50-60 градусов Цельсия. В это момент валики нужно проковывать и сбивать окалину. Подготовительные валики наносятся раньше, а, следовательно, лучше прогреваются и медленнее остывают. В закаленной части металл частично отпускается и нормализуется. Когда формирование валиков по обе стороны трещины завершено, то накладывается, собственно, сварной шов. Он тоже формируется такими же небольшими отрезками.

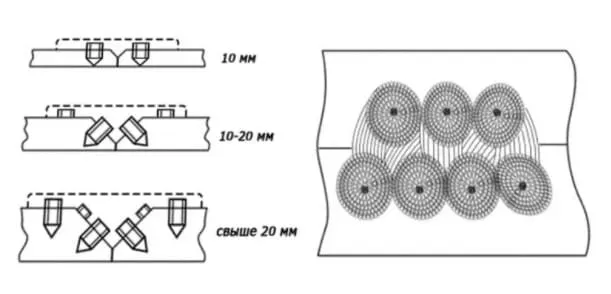

Сварка чугуна с применением стальных шпилек

Металл шва может отслаиваться, что делает зону плавления наиболее уязвимым местом. Чтобы более равномерно распределить нагрузку во время остывания и связанной с ним усадки, применяются так называемые «завертыши» — стальные шпильки. Если толщина стенок заготовки превышает 6 мм, то кромки предварительно срезаются под углом 45 градусов.

Потом насверливаются отверстия в шахматном порядке, в которые вкручиваются стальные шпильки. Они частично выступают на поверхности. По кругу завертыши обвариваются, после чего формируется слой наплава способом наложения отжигающих валиков. Особенность шва заключается в том, что большую часть механических нагрузок принимают на себя стальные шпильки, в то время как шов испытывает воздействия небольшой силы.

Работа инвертором в импульсном режиме

Суть метода заключается в том, что основной сварочный ток дополняется наложенными поверх него высокочастотными импульсами большей силы. Соотношение величины силы тока и длительности импульса регулируется в настройках аппарата и поддерживается автоматически. Технология способствует:

- улучшению качества и прочности сварного соединения;

- повышению уровня контроля дуги и управления процессом;

- повышается эффективность сварки;

- понижается вероятность прожога металла;

- шов получается аккуратным.

Чередование импульса и пауз заменяет необходимость выполнять сложные действия кончиком стержня. Метод не подходит для соединения деталей, которые будут испытывать вибрации, тряску и удары.

Наплавка чугуна

Выполняется работа электродами следующих марок:

- ОЗЖН-1. Подходя для устранения серьезных дефектов литья или обработки.

- МНЧ-2. Применяются для наплавки ответственных соединений. Предварительный нагрев поверхности не требуется.

- ОЗЧ-2. Наплавка серого и ковкого чугуна.

Работа газовой наплавки основана на тепловой энергии, которая выделяется в результате горения ацетилена, а также его заменителей, и кислорода. Расходными материалами служат флюсы и легкие прутки.

Как варить чугун электросваркой/электродом в домашних условиях

Небольшие дефекты ненагруженных соединений можно исправить самостоятельно. Если к качеству сварки не предъявляются требования прочности, а важна герметичность, то вполне можно прибегнуть к самой простой технологии – холодной сварки.

При таком способе соединения нельзя сильно повышать температуру в рабочей зоне. Поэтому шов формируется прерывистыми участками, длина которых не превышает 50 миллиметров. Время о времени необходимо делать перерывы, чтобы металл остыл до температуры 50 градусов. Тем самым понижается вероятность образования трещин.

Не допустить перегрева металла намного проще, если варить при постоянном токе, а электрод подключить к положительной клемме, то есть работать с обратной полярностью. Как дополнительный способ борьбы с перегревом – постоянное зигзагообразное перемещение кончика электрода.

Скорость движения электродом необходимо постоянно контролировать. Если двигать стержнем быстро, то будут образовываться непровары. Если же делать это слишком медленно, то можно перегреть и даже прожечь металл.

Чем варить чугун

Физико-химические особенности чугуна требуют внимательного отношения к выбору расходных материалов. Строение электрода очень простое – металлический стержень, покрытый специальным составом. Важно, чтобы стержень был выполнен из совместимого с чугуном металла. Покрытие стержня при нагревании выделяет газ, который служит защитной средой для зоны сварки.

| Диаметр электрода, мм | Толщина свариваемых деталей, мм | Сила сварочного тока, А |

|---|---|---|

| 2,5 | 2 | 65-80 |

| 3 | до 5 | |

| 4 | 5 и более | |

| 5 | от 10 до 13 |

В таблице приведены основные характеристики для сваривания заготовок в нижнем положении для чугунных электродов. Медно-никелевые расходники на 30% состоят из меди и на 65 – из никеля. Они используются, если не требуется прочный сварной шов. Качество соединения получается удовлетворительным, а сам шов поддается механической обработке.

Преимущества и недостатки ручной сварки чугуна

Достоинства:

- экономичность;

- можно выполнить работы без защитного газа;

- можно заварить конструкция в труднодоступных местах;

- мобильность;

- простота использования оборудования.

Недостатки:

- образование шлака в зоне шва;

- результат определяется умением специалиста;

- невысокая производительность;

- нет возможности автоматизировать отдельные операции.

Техника безопасности

Работа на производственном участке подразумевает обязательную аттестацию специалиста. Рабочее место в обязательном порядке должно быть оснащено системой приточно-вытяжной вентиляции. А также следует неукоснительно придерживаться основных правил, независимо от места работы – в цеху или домашней мастерской:

- для безопасности сварочный аппарат нужно заземлить;

- пользоваться средствами защиты – костюм, маска, одежда;

- сваривание чугуна в домашних условиях должно выполняться в хорошо освещенном и проветриваемом помещении;

- на рабочем месте должен присутствовать огнетушитель;

Новичкам желательно выполнять работы под присмотром опытного специалиста. Они поможет справиться с трудностями и добавит начинающему сварщику уверенности.

Как правильно варить чугун?

Варка чугуна — это сложный процесс, который требует специальных знаний и навыков. В целом, варка чугуна заключается в плавлении металла в печи и последующей его заливке в форму для получения нужной заготовки.

Ниже приведены основные шаги, которые следует выполнить при варке чугуна:

-

Подготовка формы и расплава. Форма должна быть чистой и сухой, а расплав должен содержать необходимое количество металла и сплавляющих добавок.

-

Раскачивание плавки. После заливки расплава в форму, ее необходимо раскачивать, чтобы убрать воздушные пузыри и обеспечить равномерное заполнение формы металлом.

-

Охлаждение и извлечение заготовки. После застывания металла в форме, ее нужно охладить и извлечь заготовку. Затем заготовку нужно обработать: удалить заусенцы, шероховатости, шлаки и пр.

При варке чугуна необходимо соблюдать меры предосторожности, так как металл имеет высокую температуру плавления и может вызвать ожоги. Также необходимо правильно выбирать электроды и сплавляющие добавки в зависимости от конкретного типа чугуна, который вы собираетесь варить.

В целом, для получения качественного чугунного изделия рекомендуется обратиться к специалистам, которые обладают необходимыми знаниями и опытом в области варки чугуна.