Как сделать улитку для холодной ковки своими руками — пошаговая инструкция и чертежи

Каждый мастер, оборудуя свою домашнюю кузню, стартует с приобретения базового инструментария и необходимых принадлежностей. Однако, как правило, простейшие операции по обработке металлических заготовок выполняются на начальных этапах. Если вы интересуетесь созданием деталей из холодной ковки, таких как улитка, вы можете обратиться к чертежу для реализации проекта.

С обретением опыта работы с «железом» появляется и желание, и потребность заняться художественной ковкой – это и украшение жилища, и дополнительный доход.

К сожалению, станок для придания образцам спиралевидной формы – улитка – в продаже практически не встречается. Так или иначе, но домашние мастера, как правило, изготавливают его своими руками.

Особенности самостоятельного конструирования и сборки улитки для холодной ковки – тема этой статьи.

Особенности улитки

Автор специально решил обратить внимание читателя на ряд моментов. Это поможет в дальнейшем избежать кое-каких ошибок. Например, разобравшись с устройством улитки и принципом ее функционирования, кому-то захочется собрать собственное приспособление, отличное от тех, чьи чертежи будут представлены ниже.

Такое устройство вполне (если речь идет об оборудовании, изготовленном своими руками), позволит гнуть образцы методом холодной ковки с сечением (стороной квадрата) не более чем 10 – 12 мм. Подразумевается модель улитки с «ручным управлением». С более же габаритными образцами в быту дела практически никто не имеет. Станок можно и усовершенствовать, установив привод и эл/двигатель.

Но насколько это рационально для небольшой домашней кузни?

- Холодная ковка осуществляется на малых скоростях. Резкое изменение геометрии металла ведет к появлению трещин (разрывов).

- Придется не только подбирать мощность эл/двигателя, но и передаточное число редуктора. Плюс к этому – монтировать схему автоматики с установкой соответствующих элементов (кнопки, пускатель и так далее). Все это значительно усложняет изготовление станка.

Изготовление улитки

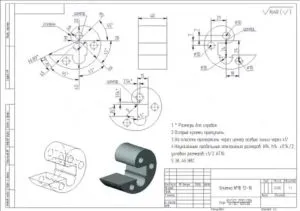

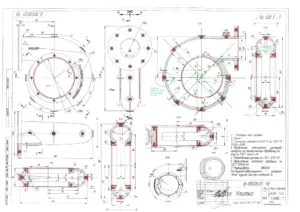

Несколько устройств представлено на рисунке. Примерно так (в основе) и должно получиться.

Сборка улитки своими руками – это один из вариантов самостоятельного конструирования, когда давать рекомендации с указанием точных параметров всех составных частей не имеет смысла.

Здесь необходимо ориентироваться на собственное представление о том, что и как будет гнуться (радиусы, количество витков спирали и так далее).

Но если станет понятна суть процесса изготовления, то сама сборка сложностей не вызовет.

Устройство рабочего стола

Процесс холодной ковки требует приложения больших усилий. Если уже есть готовый верстак, то, возможно, придется его укрепить. При изготовлении улитки с нуля каркас стола делается только металлическим – швеллер, уголок, труба толстостенная.

Понятно, что столешница также должна быть металлической. В процессе работы улитки она будет подвергаться как статическим, так и динамическим нагрузкам. Следовательно, обычный лист железа не подходит. Только плита, и не менее 4 мм.

Разметка и монтаж «навесного» оборудования

Пожалуй, самый творческий этап работы. Своими руками можно сделать все. Но как, с учетом перспективы или ограничившись производством однотипных образцов?

Вариант 1. Самый простой. Смысл операции в том, что на столешнице прорисовывается контур спирали.

По сути, это эскиз будущих фигурных деталей, к примеру, из прутка. После этого достаточно из толстого полосового железа, согнутого по радиусу, вырезать несколько сегментов. Они привариваются к столешнице, и механизм для изгиба в основе своей готов.

Кому-то более привлекательным покажется такое исполнение – с цельной полосой.

Но практика показывает, что с такой улиткой работать сложнее. Например, при выемке из нее готового изделия возникнут определенные трудности.

Вариант 2. То же, но прорисовывается несколько контуров. Вдоль каждого высверливаются отверстия, в которых нарезается резьба. Остается лишь заготовить шаблоны для сегментов-упоров. Своими руками их делают, как правило, из плотного картона или фанеры.

По ним из металла изготовляются накладки, в которых после очередной разметки также высверливаются отверстия, совпадающие с посадочными «гнездами» в плите.

Такая конструкция позволит на одном столе организовать производство спиралевидных заготовок с различными радиусами. Придется лишь, в зависимости от формы изгиба, устанавливать соответствующие сегменты в определенных местах.

Их крепление к основе – болтовое. Можно поступить и по-другому. Вместо таких упоров ставить цилиндрические.

Для фиксации они притягиваются болтами (снизу плиты) или изготавливаются сразу с ножками (+ резьба) и вкручиваются в столешницу. С ними гораздо удобнее. А если есть собственный токарный мини-станок, то выточить своими руками – дело на пару часов.

Вариант 3. Приготовить несколько съемных модулей, которые менять по мере необходимости.

Сборка улитки

Устанавливается лемех, крепятся рычаги, боковой упор. Все это хорошо видно на рисунках.

В дело пойдет все, что есть в сарае (гараже, на чердаке) – обрезки труб, прутка, уголка и тому подобное. Если понятен принцип работы улитки, то никакие подсказки более и не требуются.

Проверка работоспособности

В принципе, сделать улитку для холодной ковки – это не так уж и сложно. Тем более что какого-то единого стандарта на подобные устройства не существует.

Кто-то скажет – а не проще ли купить заводскую модель? Во-первых, как уже сказано, придется долго искать. Во-вторых, не факт, что ее возможности совпадут с фантазиями мастера.

В-третьих, придется облегчить кошелек примерно на 19 000 (ручная) и на 62 000 (электрическая модель) рублей, как минимум.

Успехов в изготовлении улитки своими руками!

Как своими руками сделать улитку для холодной ковки

Изготовить красивый забор из металлического прута по силам любому владельцу небольшой мастерской. Основными декоративными элементами, создающими рисунок полотна, являются улитки для холодной ковки, которые можно создать своими руками. Спирали различных размеров выкладываются в рисунок, прихватываются сваркой. Получаются сказочно красивые кружева из грубого металла.

Холодная ковка выполняется на различных приспособлениях, простых по своей конструкции. Купить кондуктора сложно, проще сделать самостоятельно. Улитки изготавливаются различными способами. Каждый мастер чертит свой образец. Оптимальным является форма золотого сечения.

Улитки для холодной ковки

Виды устройство и принцип работы улитки

Спираль, полученная прутком после гибки, полностью зависит от формы и размеров кондуктора для художественной ковки. Если он неразборный, то для каждого узора нужно делать отдельный инструмент.

Бывают разные виды кондукторов для художественной холодной деформации тонкого проката: от приспособлений ручной гибки, до модернизированных трубогибов.

Без промышленного оборудования сделать своими руками можно только следующие виды улиток для холодной ковки:

- монолитную;

- съемную;

- разборную.

Устройство и принцип действия самодельных улиток довольно просты. Сначала конец прутка зажимается в центре спирали, а затем прокат гнут по наружной поверхности кондуктора. На простейшем оборудовании мастер с прутом ходит вокруг улитки, вручную и с помощью рычага, укладывая его в кондуктор. При использовании подвижного приспособления, используется рычаг для вращения.

Кондуктор можно располагать горизонтально и сделать приспособление со штурвалом, когда штамп будет вращаться вертикально. Холодная ковка с ручной гибкой возможна на малых сечениях прутка (до 12 мм).

Технические характеристики конструкции

Размеры улитки для холодной деформации определяются диаметром изгибаемого проката и требуемым размером завитка. Предварительно делается эскиз рисунка кованого изделия. Разбивается на отдельные элементы. Под каждую спираль изготавливается кондуктор — улитка или любой другой.

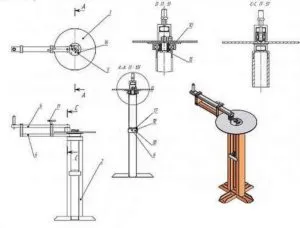

Простейшие станки для холодной ковки имеют массивную, прочную стойку, на верхнем торце которой находится паз для фиксации пластины с кондуктором. Деформация осуществляется за счет усилия рук мастера. Он зажимает конец прутка и ходит вокруг приспособления.

При наличии поворотного стола и рычага, возможно изготовление улиток для проката большего сечения.

Изготовление простой улитки своими руками

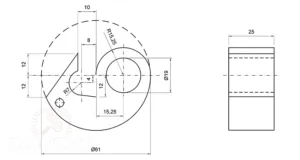

Станок улитка обычно имеет сменные кондукторы разного размера. Сначала чертится шаблон инструмента для холодной ковки. Затем по нему изготавливается улитка — кондуктор, точнее открытый штамп для навивки. Вырезается улитка нужной формы и крепится к основанию.

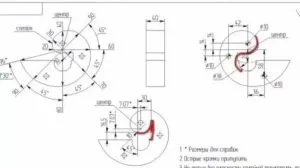

Наиболее эстетично выглядят спирали, изготовленные по принципу золотого сечения. Для этого надо нарисовать квадрат, со стороной равной размеру сечения прутка, для которого готовится кондуктор. Затем циркуль поочередно ставят к каждой вершине квадрата и по часовой стрелке проводят линию. Линия должна заканчиваться возле луча, на котором стоит ножка циркуля.

Сначала следует выбрать модель инструмента, затем начертить эскиз конструкции и создать шаблон будущей спирали. Исходить надо из количества деталей, которые планируется делать, их типоразмеров. Для изготовления забора вокруг собственного дома, можно использовать неразборной инструмент.

Монолитная неразборная улитка

Неразборной кондуктор можно за два часа изготовить в условиях гаража при наличии сварочного аппарата:

- На листе бумаги делается эскиз будущей улитки в натуральный размер.

- Из листа металла толщиной 4–5 мм вырезается полоса шириной 40 мм.

- Полоса сгибается на трубогибе, постоянно подгоняясь под шаблон. Можно использовать самодельный станок с пальцем и ограничителем движения листа на раскручивание.

- Срезать на конус полосу от первого вика до конца. Минимальный размер остается 20 мм.

- Приварить плоским торцом полученную спираль к металлической пластине размером примерно 10×200×200.

После остывания самодельный штамп готов к работе.

Съемная конструкция

Съемный кондуктор изготавливается из листа толщиной минимум 10 мм. В идеале, если спираль будет вырезана на станке с ЧПУ, но можно изготовить самостоятельно. На лист наносят контуры будущей детали и вырезают болгаркой. При наличии фрезера, делается шаблон, и обработка производится с применением копировальной втулки.

Для крепления к основанию в изготовленной спирали подмечаются и сверлятся отверстия под болты. Инструмент быстро сменяется и можно делать различные спирали с минимальной затратой времени на смену материала.

Разборные улитки с вращением

Кондуктор сложной формы считается наиболее сложным в самостоятельном изготовлении. Позволяет делать на одном штампе спирали с различным количеством витков.

Разборная поворотная улитка представляет собой съемную модель, изготовленную из нескольких сегментов. Сначала можно изготовить из листа большую, многовитковую спираль. Затем разрезать ее на несколько сегментов. Рез должен быть очень тонким и проходить под углом.

В каждом сегмента делается 2 отверстия и в них вставляются штыри. Для точной сборки кондуктора, их надо делать методом подметки по платине.

УЛИТКА, ХОЛОДНАЯ КОВКА СВОИМИ РУКАМИ

В процессе гибки прутка сегменты добавляются до нужного размера завитка.

Разборные улитки, сделанные по формуле золотого сечения, универсальны.

Улитка для холодной ковки своими руками

С древнейших времен человечеству известна горячая ковка. Раскаленную для повышения пластичности заготовку подвергали формовке ударам тяжелого молота. Так получали оружие и инструменты, домашнюю утварь и украшения.

Горячая художественная ковка металлаКовка

Горячая ковка требует высокой квалификации и опыта кузнеца, больших затрат труда, материалов и сложного оборудования. Холодная ковка позволяет изготавливать изделия из квадратного и круглого проката, не устанавливая дорогого и громоздкого оборудования и не налаживая сложных технологических процессов.

Метод холодной ковки

Способ заключается в использовании важного свойства металла — пластичности. При посредстве разнообразных оправок и механических приспособлений пруток изгибается в различных направлениях, скручивается, образует различные объемные фигуры.

В качестве дополнительной обработки для соединения частей заготовок применяется сварка и слесарные операции. Станки начального уровня достаточно просты и приводятся в действие мускульной силой работающего на них мастера.

Технология вполне доступна для освоения в домашней мастерской.

Минимальный набор кузнечного оборудования для холодной ковки металла включает в себя:

- Гибочные станки, или Гнутики — служат для изгиба заготовок под заданными углом и радиусом.

- Твистеры, или торсионы — служат для закручивания заготовки (или группы заготовок) вокруг продольной оси

- Волна — служит для создания периодических изгибов в разные стороны.

- Станок Улитка для ковки — применяется для создания спиралеобразных завитков на конце прутка.

Холодная ковкаТвистер для холодной ковкиВолны для выполнения волнообразного изгиба заготовкиГнутик для холодной ковки

Можно ли освоить холодную ковку самому? Да, для этого достаточно иметь базовые навыки слесарных работ, конструирования и механической обработки.

Многие домашние мастера сделали улитку – станок для холодной ковки самостоятельно, не используя для этого дорогих компонентов.

Виды, устройство и принцип работы улитки

Применяется несколько разновидностей популярного станка. Все они, независимо от деталей устройства улитки, используют общий принцип работы. Полосу или пруток металла с силой прижимают к неподвижному шаблону или к подвижному лемеху улитки, заставляя принять заданную чертежом форму.

Монолитная улитка для холодной ковкиСъемная конструкция улиткиРазборная улитка с вращением

Различают:

- монолитную неразборную улитку, использующую неподвижный металлический шаблон. Используется для производства серий одинаковых изделий

- съемную конструкцию — изгиб осуществляется вокруг штифтов, вставляемых в отверстия на массивной плите. Подходит для производства уникальных деталей сложной конфигураций, ограничено сечение прутка.

- Разборные улитки с вращением — более сложные по конструкции, но позволяющие получать идентичные изделия сложной формы с большой точностью

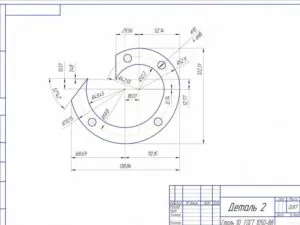

Чертежи улитки для ковки

Начинающие мастера часто пренебрегают важностью этапа конструкторской проработки и делают шаблоны для холодной ковки на глазок. Этого может быть достаточно, чтобы «почувствовать металл» и понять суть процесса своими руками.

Чертеж улитки для ковки

Но если вы хотите в результате получать красивые изделия, а тем более, если задумали выпуск серии одинаковых элементов- то при изготовлении станка не обойтись без точных расчетов всех параметров — углов и радиусов сгиба, моментов вращения, предельных усилий и других. Точный расчет позволит своими руками создать качественный станок-улитку для холодной ковки, который прослужит долго и будет радовать удобством работы и качественной эстетичной продукцией.

, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Как сделать улитку для холодной ковки своими руками?

С помощью станка [улитки для холодной ковки] своими руками можно сделать красивые фигурные детали из металла.

Самодельная улитка собирается не так сложно, поэтому сделать ее может даже тот, у кого мало опыта в подобной работе.

В статье мы разберем плюс холодной ковки, а также расскажем, как сделать инструмент для работы с ней самому – чертежи, шаблон, видео и фото помогут вам в работе, и в результате вы получите полезный и простой в работе инструмент для работы с металлом.

Плюсы и особенности процесса

Холодная ковка – популярный вид работ, благодаря тому, что с ее помощью можно создавать необычные детали самых разных форм и размеров.

Используя станок для холодной ковки, вы сможете сделать ограду для клумбы, декоративный фонарь, необычный забор, перила или ручки для скамейки и другие элементы. Как выглядят детали, созданные посредством этого процесса, вы можете увидеть на фото.

Плюс холодной ковки еще и в том, что сделать станок, с помощью которого можно создавать подобные детали, довольно просто сделать своими руками. Это поможет сэкономить на покупке дорогостоящего оборудования.

Процесс холодной ковки заключается в трех основных элементах: изгибание, прессование и сварка деталей. Оборудование, необходимое для этого процесса, довольно простое и компактное, его можно сделать своими руками и оно не займет много места в вашей мастерской или гараже.

С холодной ковки можно начать обучение обработке металла, т.к. этот процесс более простой и безопасный, поскольку в этом случае вам не придется иметь дело с высокими температурами, как при других видах сварки.

Для этого процесса используют обычно готовый шаблон – то есть, заготовки деталей.

Конечно, у холодной ковки есть свои тонкости, заключается они в основном в том, что деталь в процессе легко повредить или деформировать: кованые элементы часто ломаются, и исправить недостаток уже нельзя, поэтому заниматься ковкой нужно очень аккуратно.

Однако, используя качественный станок и чертеж будущей детали, можно без труда научиться создавать изделия витой, волнообразной и другой необычной формы. Варианты можете увидеть на фото выше.

Процесс обработки заготовок посредством холодной ковки происходит в несколько этапов. Первым делом создают шаблон или чертеж будущей конструкции.

Нужно высчитать размеры изделия, чтобы, во-первых, приобрести нужное количество материала, и, во-вторых, чтобы правильно настроить станок.

ВАЖНО ЗНАТЬ: Секреты холодного цинкования металла

Разные станки дают разные возможности для создания узоров – это зависит от сложности изготовления инструмента.

Например, самые простые машины, сделанные своими руками, могут лишь сгибать изделия, в то время как с помощью более сложных моделей можно создавать узоры и пр.

После того как шаблон или чертеж готов, нужно купить необходимое количество материала в соответствии с вашим расчетом. Для холодной ковки вам понадобятся железные прутья, их можно купить в магазине.

Прутья для холодной ковки должны быть не слишком толстыми, иначе их сложно будет согнуть. Следующий этап – изготовление деталей своими руками.

:

Самое важное здесь – правильно выставить настройки, чтобы при работе станка детали не повредились и не деформировались, т.к. исправить проблему будет невозможно.

В последнюю очередь происходит закрепление сделанных деталей на каркас. Это происходит путем сварки.

Особенно аккуратными при сварке своими руками нужно быть с тонкостенными трубками, т.к. их легко прожечь, и тогда конструкция станет неисправна и вам придется делать все заново.

Весь процесс ковки вы можете проследить по видео, прежде чем приступать к работе над своими деталями.

Но прежде чем приступать к холодной ковке, вам, конечно, нужно сделать станок, который для этого необходим. Станок «Улитка» — наиболее распространенный аппарат для обработки металлических изделий способом холодной ковки своими руками.

Все этапы по созданию станка вы сможете увидеть на видео – в этом нет ничего сложного, и практически каждому удастся справиться с этим делом самому.

Создание станка

Процесс изготовления станка насчитывает несколько этапов, выполнив которые друг за другом, вы получите готовый инструмент, которым сможете создавать фигурные изделия для своей дачи или дома.

Перед началом холодной ковки вам нужно сделать шаблон и чертеж. Он выполняется на миллиметровой бумаге, которая сможет отразить точные размеры будущего изделия. На ней нужно изобразить спираль с увеличивающимися витками.

Витки должны увеличиваться в соответствии с шагом, если вы хотите делать симметричные изделия, если же это не принципиально, то витки спирали могут увеличиваться неравномерно.

ВАЖНО ЗНАТЬ: Что нужно знать об ингибиторах коррозии металла?

Прежде чем собирать станок, нужно определиться с диаметром заготовок, которые вы будете на нем обрабатывать. Шаг нужно выбирать, исходя из этого значения: он должен быть больше, чем диаметр прута, который вы будете обрабатывать.

https://www.youtube.com/watch?v=P0_BY3qVDwM

Если шаг будет недостаточно большим, то вы просто не сможете вытащить детали из станка, не повредив ее. Таким образом, вся работа будет проделана зря.

Самодельная рабочая поверхность улитки может быть сделана из листового металла толщиной от 4 мм. Размер поверхности зависит от того, детали какого размера вы будете обрабатывать – нужно предварительно составить чертеж, чтобы все размеры были наглядны.

Чтобы сделать форму, используйте полосовой металл, толщина которого не менее 3 мм. Таким образом, с самодельной улиткой будет просто работать. Чтобы облегчить процесс, нужно зафиксировать один из краев заготовки, чтобы она не выскальзывала.

Эскиз станка для улитки: рисунок 1: 1- ведущий лемех улитки,2 -основная ось, 3- рычаги для приложения силы, 4- фиксатор для заготовки; рисунок 2: 1-лемех улитки, 2- площадка станка, 3- прижимной валик, 4- рычаг для управления прижимным валиком, 5 -крепление площадки, 6 -палец для фиксации лемехов улитки, 7- паз, по которому ходит прижимной валик, 8- ось рычага управления прижимного валика, 9- пружина для притяжения валика; рисунок 3- принцип работы приспособления: 1- поворачивается улитка; рисунок 4 — примеры изделий, изготовленных при помощи улитки.

Для фиксатора можно использовать обрезанную деталь прута, которая не уступает по своему размеру полосе. Во время холодной ковки нужно также прикреплять деталь к верстаку.

Поскольку при холодной ковке воздействие на деталь довольно сильное, нужно подумать о фиксации отдельно, т.к. удерживать заготовку своими руками вы не сможете – она сможет соскользнуть и испортить всю работу.

Остальные детали улитки собрать довольно просто – главное, использовать чертеж и посмотреть видео, прежде чем приступать к процессу самому.

Изготовленный вами станок может быть как монолитным, так и разборным – определитесь заранее, какая конструкция будет для вас более удобной, и сделайте чертеж, чтобы проводить все работы в соответствии с ним.

Если вы хотите, чтобы самодельная улитка была монолитной, то приварите станок на рабочую площадку, чтобы элементы были неподвижны.

Самое важное при таком типе конструкции – правильно и надежно закрепить конец детали, которую вы будете обрабатывать.

https://www.youtube.com/watch?v=P0_BY3qVDwM

Если станок для холодной ковки планируется разборным, то на рабочей площадке нужно сделать посадочные отверстия, с помощью которых можно будет соединить «тело» станка с площадкой.

ВАЖНО ЗНАТЬ: Секреты меднения в домашних условиях

Съемная конструкция хороша тем, что ее удобнее при необходимости перенести, либо снять станок, чтобы заменить или отремонтировать поврежденные детали – при монолитном типе конструкции это будет невозможно.

Однако у съемного станка качество фиксации деталей будет хуже – вам придется постоянно самому подправлять резьбовые соединения, т.к. при эксплуатации они неизбежно будут становиться слабее.

Существуют и другие варианты станков для холодной ковки, однако станок «Улитка» — наиболее функциональный, к тому же изготовить самому его несложно. Как делать его, а также другие варианты изделий, смотрите на видео.

:

Если вы решили использовать улитку как инструмент для хобби, то должны учесть, что, хотя сам аппарат не обойдется вам дорого (он не требует никаких специфических деталей и инструментов), некоторые расходы холодная ковка все-таки предполагает.

Во-первых, вам придется потратиться на сами материалы, которые вы будете обрабатывать. И чем большего размера планируется изделие, тем больше денег придется потратить.

Чтобы оценить траты, всегда делайте предварительный чертеж изделия, который отражает реальные его размеры. Например, чтобы сделать небольшую цветочную подставку, вам понадобится потратить не менее 2 000 рублей на прутья.

Сколько материала потребуют более сложные изделия – вы сможете посчитать сами.

Стоимость будет зависеть и от сложности узора, который вы будете создавать с помощью улитки – чем более он будет сложным, тем дороже вам обойдется изделие.

На инструменты для самого станка вам не придется тратить много средств, однако, если ранее вы не занимались изготовлением подобных инструментов, то лучше купить для него готовую оснастку – в этом случае станок прослужит вам дольше, а работать на нем будет легче.

На финальную обработку после ковки тоже могут понадобиться некоторые средства – как минимум, вам придется купить грунтовку и краску, чтобы придать детали завершенный привлекательный вид.

Несмотря на эти траты, кованая ковка с помощью улитки по-прежнему остается доступным и популярным инструментом обработки металла, заниматься этим можно как в качестве хобби, так и на профессиональной основе, но в этом случае со временем вам может понадобиться более мощный инструмент.

Как сделать своими руками станок Улитка для холодной ковки?

Станок «Улитка» для холодной ковки своими руками используется большинством мастеров в работе над оригинальными изделиями из проката. Кузнечный бизнес чаще всего основан на изготовлении кованых изделий, где присутствуют детали в виде оригинальных петель.

Входные ворота в стиле XVII-XIX веков невозможно представить без завитков, вензелей и других оригинальных элементов.

Они не только украшают, умелые мастера могли создавать из металла письменные приветствия.

Сложные изогнутые фрагменты используются в качестве усилителей на заборах, входных группах, перилах ограждений и других декоративных изделиях. Сложные профили придают ажурность конструкциям.

Приспособления для изгибания металлических элементов «Улитка»

Чтобы производить изгибы заготовок по определенным параметрам используют вспомогательные кондукторы, получившие название «Улитка». Они служат в качестве специального шаблона, позволяющего воспроизвести десятки, а при необходимости и сотни однотипных деталей. Станок «Улитка» для холодной ковки гнет детали без дополнительного прогрева.

Работа основана на деформировании металла по определенному принципу. Чтобы выполнить гиб, приходится прикладывать значительные усилия. Поэтому мастера довольно часто приспособления «Улитка» оснащают электроприводом. Моторы-редукторы помогают развивать значительные усилия при ограниченном плече приложения силы. Крутящий момент в зоне обработки может достигать нескольких десятков килограммов.

Если выполнять подобную работу только за счет физической силы кузнеца, то работник довольно быстро устанет. Его производительность снизится до нуля. А при наличии вспомогательного механического помощника, можно производить сотни заготовок за смену.

Нужно учитывать, что гибка заготовок – это промежуточный этап в изготовлении сложных конструкций. Их еще нужно установить в нужном месте и приварить. Только тогда будет получен промежуточный результат. Потом потребуется окраска и монтаж изделия по месту заказа. На все операции потребуется не только время, н и физическая сила мастера.

Конструктивно приспособление может быть:

- Неразборным, тогда на нем будет производиться изгибание деталей только на определенные длины. Получаемая спираль имеет определенные ограничения в использовании.

- Сборным (присутствуют дополнительные фрагменты для увеличения продолжительности гиба), и на приспособлении можно производить догибание длинных деталей. Будут получены крупноразмерные детали.

Для работы с деталями из профильной трубы небольших номеров некоторые изготавливают приспособления с ручным исполнением. В них предусматривают использование рычагов, помогающих продвигать заготовку вокруг оправки. Готовые детали снимают с торца, слегка ослабив натяжение.

Чаще всего в подобных случаях использую квадратный прокат □8…12. Некоторые мастера вручную гнут профильные трубы 15·15 мм со стенкой 1,5 мм. Для более крупных изделий необходим механический привод.

Упрощенно технологический процесс изготовления станка «Улитка» своими руками можно представить в виде ряда последовательных операций.

- На листе бумаги вычерчивается профиль изделия, который требуется изготовить. При вычерчивании выдерживаются размеры изделия. Чертеж нужен только для получения профиля самой детали. Внимание! При проработке учитываются толщина заготовки. Нужен зазор не менее 3…4 мм, тогда изделия можно снять после его изгибания в приспособлении.

- Для большинства станков изготавливают центральный упор. В нем будет фиксироваться начало.

- Разные мастера используют свои приемы фиксации, поэтому изделия у них можно отличить по почерку.

- Из стального листа вырезается опорная пластина. К ней будет привариваться центр, а также спираль. Толщина пластины должна быть не менее 3 мм, так как будут прилагаться значительные усилия. Размер пластины в будущем определит и параметры завитка.

- Пользуясь чертежом спирали, изгибается из полосы заготовка. При ее гибке контролируются параметры. Чем точнее будет изготовлен этот элемент, тем проще будет выполнять изготовление элементов для кузнечных изделий. Внимание! При необходимости изготовления завитков с количеством витков более одного нужно срезать полосу спирали по диагонали. Поэтому используют полосу значительно ширины. Минимальный размер соответствует высоте профиля, который собираются гнуть на станке.

- Приспособление размещают на специальной стойке, чтобы легче формировать готовые изделия. Для небольших по размеру деталей удобно размещать на вертикальной стойке.

- Чтобы проще выполнять работу приваривают ручку. Ее устанавливают с обратной стороны, чтобы не мешала устанавливать и снимать заготовки.

Пошаговое изготовление малогабаритного ручного станка для изготовления завитков

Небольшой станок предназначен для изготовления завитков из полосового проката шириной 20…30 мм. Его несложно сделать самому.

Центр

Сначала изготавливается центр. Для этого отпиливается небольшой фрагмент из кругляка. Заготовку фиксируют в тисках, размечают линию реза. С помощью отрезного диска и углошлифовальной машинки (УШМ) отпиливается заготовка.

Она имеет диаметр 38 мм. Боковая поверхность дополнительно не обрабатывается.

Длина центра составляет 28 мм. Можно и немного больше, но для изгибания полосы шириной 30 мм этого достаточно.

На сверлильном станке сверлится отверстие Ø 8 мм. Его располагают эксцентрично. Такое положение обусловлено тем, что нужно изготовить фиксатор для конца заготовки.

Прорисовывается профиль, который следует удалить с помощью отрезного и зачистного дисков, устанавливаемых на болгарке. Заготовку крепят в тисках и удаляют излишки металла.

Лепестковыми дисками поверхность защищается так, чтобы осуществлялся плавный переход между разными поверхностями фиксатора.

Чтобы в дальнейшем проще фиксировать конец заготовки, нужно просверлить отверстие. Его располагают на радиальной поверхности центра. Сверлится отверстие под резьбу М10.

С помощью набора метчиков нарезается внутренняя резьба. Здесь будет использоваться винт без головки. После фиксации заготовки он спрячется внутри металла центра.

К опорной пластине толщиной 4 мм приваривается центр. На этом работа с его изготовлением завершается.

Изготовление приспособления

Для удобства работы с приспособлением к обратной стороне пластины приваривается вал. Вращая его в специальной оправке, будут вращать улитку.

Наружную поверхность нужно обточить, чтобы сварные швы не мешали свободному облеганию будущих заготовок.

Будущая спираль прорисовывается на пластине. Создается контур, куда ее в дальнейшем приварят.

Из полосы толщиной 4 мм изгибают спираль. Она должна соответствовать проекту.

После проверки спирали по шаблону излишки обрезаются, а саму спираль приваривают к пластине и к центру.

В качестве стойки используется профильная труба 40·40 мм со стенкой 3 мм. На ней сверлят отверстия для крепления элементов станка. С помощью опорных площадок фиксируют подготовленные части.

С обратной стороны видна ручка. Ее закрепили к валу с помощью подшипника. Подготовленная «Улитка» может вращаться.

Проводится проверка работоспособности. За ручку выполняется поворот спирали вокруг оси центра.

Изготовление простейшей детали на станке

Отрезают заготовку из полосовой стали в нужный размер. Этот размер обычно уточняют, прорисовывая готовое изделие и его составляющие элементы.

Свободный конец устанавливают в центр спирали. С помощью внутреннего винта производится фиксация заготовки.

Выполняется поворот «Улитки». Заготовка плотно прижимается к направляющим. Тут требуется прилагать определенные усилия, чтобы получать нужный профиль изделия.

Проворачивая приспособление дальше, осуществляют изготовление завитка. При необходимости вставляют другой конец заготовки и производят изготовление замкнутого или разомкнутого завитка.

Обычно другой конец не остается прямым. Его тоже изгибают. Поэтому различают внутренние и наружные обратные завитки. На самом приспособлении с помощью маркера или мела делают отметки. По ним ориентируются, когда изготавливают завитки с требуемыми параметрами.

Как видно из пошагового руководства, используя простой набор инструментов, самодельный станок для изготовления завитков несложен в изготовлении. Сколько он стоит? Его цена определяется стоимостью заготовок. Часто цена минимальная.

Если попытаться изгибать профильную трубу без специальной подготовки, то сварной шов разойдется. Получится брак.

Кузнецы с большим опытом работы изготавливают более сложные станки для изготовления своих изделий. Они дополнительно оснащают «Улитку» съемными элементами.

Пошаговый технологический процесс изготовления обратного завитка на станке «Улитка»

На прокатных роликах производится последовательный обжим трубы. Образуются выступающие ребра, а сварной шов остается внутри слоя, смещенного к центру.

На параллельных эксцентричных вальцах выполняется обжатие концов трубы. Она становится похожей на полосу. В таком виде ее проще фиксировать на станке.

В специальном приспособлении формируется хвостовик. Теперь заготовки будут фиксироваться на станке одним движением.

Заготовку фиксируют в центре. Там имеется паз, который закрепляет хвостовик. Видно, что спираль имеет равномерный спуск по высоте.

После фиксации хвостовика включается электродвигатель. Начинается формование детали.

Петля образуется при касании заготовки в специальный опорный элемент. Его чаще называют опорным валом. Чтобы снизить усилие, его оснащают подшипником. Деталь свободно проворачивается вокруг опоры.

Часть спирали образована. Но при необходимости обрабатывать на большую длину, будет установлен съемный элемент.

Формируется заготовка и с другого конца. Здесь мастер определяет, в какую сторону производить изгибание детали.

Для продолжения работы устанавливается съемный элемент сборной «Улитки».

Теперь можно формировать загиб деталей большого размера.

Даже длинные заготовки легко изгибаются по заданным размерам. На рабочих элементах делают метки. По ним ориентируются, сколько нужно гнуть.

С обратной стороны выполняют дополнительный изгиб детали.

Дорабатывается изделие с обеих сторон.

Готовая деталь имеет законченный вид. Если нужно, то хвостовики будут спилены. Тогда никто не догадается, как выполнялась фиксация заготовок.

Если нужно изготовить маленькую деталь, то используют другую «Улитку». У опытных мастеров их несколько штук.

Примеры изделий с завитками

Оригинальный козырек над входом в здание:

При оформлении французского балкона оригинальные завитки придают ажурный вид всему изделию.

На лестничном пролете завитки выглядят весьма оригинально.

Используя одни завитки, изготавливают опоры для скамьи, а также в том же стиле создают решетку для камина.

На винтовой лестнице видна рука отличного мастера. Не всякий сумеет сделать подобное изделие.

В створке ворот присутствуют элементы, изготовленные на станке «Улитка». Тяжелое изделие прибрело особую легкость.

Легкая лестница в стиле Хай-тек. Она может украсить не только загородный дом. Современные дворцы при минимализме конструкции могут иметь отличный вид.

Простор для творчества не ограничен. Многие кузнецы являются настоящими художниками. Они украшают мир вокруг себя.

: “Улитка” – холодная ковка своими руками.

Заключение

- Метод холодной ковки, в котором используются станки «Улитка», позволяет изготавливать оригинальные завитки.

- Своими руками можно изготовить простейший станок. На нем можно изготавливать профессиональные заготовки.

- Сложный станок со съемными элементами позволит изготавливать большие пространственные детали.

- Использование завитков при изготовлении кузнечных изделий открывает широкие возможности для творчества.

Улитка для холодной ковки: как сделать своими руками и чертежи для изготовления самодельного станка

Для холодной ковки нужны несколько видов станков, это всем известно.

Какой из них идет под номером один, то есть самый важный? Без которого холодная ковка не получится? Ответ один: только улитка для холодной ковки.

Если разобраться, то имея в арсенале лишь этот станок, можно создавать чудесные кованые изделия из металлических завитков – от простых в исполнении до настоящих ажурных художественных произведений.

К счастью, улитки для холодной ковки относятся к станкам, которые можно сделать своими руками без потери качества изделий.

Как она работает, и какой она бывает

По своей сути – это деформация металлических прутков в виде их загиба. Чтобы пруток деформировался без нагрева, его нужно жестко фиксировать к шаблону станка. Такой станок не для слабых рук: прокрутка и деформация производятся с помощью ручного усилия.

Конечно, улитку можно снабдить приводом с электродвигателем. Но перед этим нужно хорошенько обдумать целесообразность этого привода. Главным аргументом за электрическое дополнение является большой объем работ.

Улитка для ковки – чертеж.

Станок может работать в виде двух разных конструкций:

- Самая простая опция – приваренный шаблон к основанию. Это монолитный кондуктор с единственным вариантом завитка в форме шаблона.

- Вариант, дающий больше разнообразия в завитках – несколько модулей с завитками разного диаметра, которые крепятся на одно основание.

Ручной привод также может быть представлен в разных опциях:

- Рычагом может быть любое подходящее приспособление.

- Рычаг, который прикреплен к станине и приводится в движение подвижным подшипником.

- В конструкциях посложнее применяются целых три рычага, которые вращают ось и прикрепленный к ней кондуктор.

Как сделать улитку для холодной ковки, какую опцию выбрать – проще или сложнее? Выбор зависит опять-таки от целесообразности, иными словами – от ваших производственных планов: что вы собираетесь делать, с какой производительностью и в каком количестве?

Начинаем с простого: монолитная улитка

Что такое работа мастера, и чем она отличается от остальных работ? Мастер делает любую, даже самую простую работу с чувством, толком и… удовольствием. Какое может быть удовольствие при самостоятельном производстве примитивного станка?

А вот какое – четко структурированные запланированные этапы работы:

- Чертеж с продуманными размерами, который можно нанести на бумагу, а можно прямо на основание кондуктора. Все размеры должны быть точно соблюдены, вплоть до соответствия толщина металлической полосы толщине контура формы на чертеже. Кстати, минимальная толщина должна быть не менее 3-х мм. Расстояние между витками также должно быть достаточным, чтобы между ними вмещался пруток для деформации. Если, скажем, размер вашего прутка 10 мм, то самым оптимальным будет расстояние между витками 12 – 13 мм.

- Основание станка должно быть достаточно массивным, вырезать его нужно из стали толщиной не меньше 4-х мм. Форму лучше делать круглую, диаметр круга должен быть больше диаметра улитки. Чаще всего размер основания делают около 70-ти мм.

- Для изготовления завитка металлическая полоса должна быть немного тоньше, чем для основания: достаточно будет 3-х мм. Если есть возможность, заготовку нужно прокалить, чтобы она лучше деформировалась и поддавалась обработке.

- Форму завитка из стальной полосы нужно приварить к основанию, которое, в свою очередь, крепко зафиксировать на станине. Не забывайте, что ваш станок должен будет выдерживать очень серьезные нагрузки, поэтому не жалейте сил и времени на максимальную прочность и массивность всех его элементов и, самое главное, крепости их соединения. Для этого, например, шаблон можно дополнительно зафиксировать на станине тисами. Тисы будут захватывать отрезок бруса, который нужно приварить к обратной стороне основания.

Разнообразие завитков: съемные конструкции

Модульная улитка отличается от монолитной одним: вместе намертво приваренного стального шаблона в основании наносятся отверстия для крепления разных шаблонов. Для такого станка нужно сделать такое же основание на массивной станине и несколько съемных модулей.

Такой тип станка для холодной ковки состоит из следующих частей:

- прямоугольное основание из толстого металлического листа, толщина от 4-х до 10-ти мм;

- разборный шаблон, может состоять из нескольких частей на шарнирных штифтах;

- вращающийся вал;

- приводной рычаг для вращения вала.

Такую улитку крепить к основанию нужно с помощью фиксации через просверленные отверстия в разных положениях. Сборные части завитков на основании меняются, в результате чего завитки получают разную кривизну. Крутизна дуги также регулируется специальными винтами на соединительных шарнирах.

Честно говоря, такую «шарнирную» опцию самостоятельно сделать очень и очень непросто. Чаще всего мастера поступают следующим образом: покупают готовые штампы, которые крепят на станину с основанием.

Не игнорируем чертежи! Можно, конечно, нанести без всяких расчетов рисунок завитка прямо на основание – «не париться». Так часто поступают новички. Но если вы претендуете называться мастером и хотите сделать улитку для холодной ковки своими руками высокого качества, вам придется делать чертежи с расчетами размеров и других параметров.

Чертежи пригодятся вам не только в процессе изготовления станка. Они станут чрезвычайно полезным подспорьем в расчете материалов, на которые вам так или иначе придется потратиться. Предварительные чертежи изделий помогут вам рассчитать, например, количество и стоимость металлических прутьев.

Холодная ковка на улитке остается самым популярным видом работ по металлу серди любителей. Вместе с тем этим ремеслом вполне можно заниматься профессионально. И если для хобби вам будет достаточно самодельного станка, то для профессиональной ковки вам в итоге понадобится инструмент помощнее. Удачи вам в начале большого пути.

Сколько стоит станок для холодной ковки улитка?

Цена станка для холодной ковки улитки может варьироваться в зависимости от производителя, модели и оснащения. Точную цену можно узнать у производителей или поставщиков оборудования.