Сегодня нам предстоит изучить газобетон — технологии и состав

В последние годы газобетон значительно вытеснил традиционные строительные материалы (кирпич, натуральный камень) на рынке. Сегодня мы сосредоточимся на производственной технологии и компонентах, составляющих газобетонные блоки.

Мы выясним, какое сырье используется при изготовлении материала, каковы требования к нему и в каком порядке выполняются технологические операции. Но сначала — несколько слов о преимуществах газобетона.

Содержание статьи

Почему газобетон

Вот краткий список его достоинств на фоне природного камня и кирпича:

- Великолепные теплоизоляционные качества. Теплопроводность газобетонных блоков втрое ниже, чем у кирпичной кладки;

- Паро- и воздухопроницаемость. Это означает, что в доме из газобетона никогда не будет душно или сыро;

- Простая обработка. В частности, резать блок плотностью вплоть до Д600 можно с помощью обычной садовой ножовки;

Газобетонный блок легко режется обычной ножовкой

- Большой размер блока, что многократно ускоряет процесс строительства;

- Идеальная геометрия (в случае автоклавного газобетона) и точно выдержанные размеры блока. Эти особенности позволяют уменьшить до минимума толщину кладочных швов, и, стало быть, избавиться от мостиков холода — участков кладки с высокой теплопроводностью;

Обратите внимание: газобетон кладется не на цементно-песчаный раствор, а на цементный клей с минимальным размером фракции наполнителя. Клей позволяет уменьшить толщину шва до 2-3 мм.

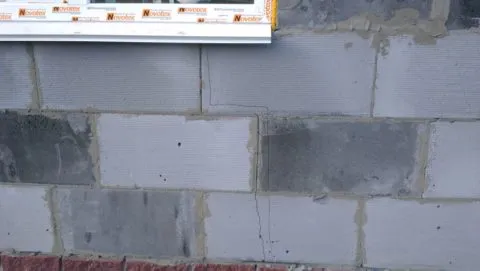

Обратите внимание на минимальную толщину кладочных швов

- Конкурентоспособная цена (от 3000 рублей за кубометр), примерно соответствующая стоимости основного конкурента газобетона — пустотелого керамического кирпича.

Нюанс: газобетонные блоки обладают невысокой прочностью на изгиб. Отсюда — высокие требования к жесткости фундамента: при его деформации стены гарантированно дают трещины. Кроме того, одноэтажные строения из газобетона снабжаются армопоясами, а дома с двумя и более этажами — армокаркасами.

Неравномерная усадка дома часто приводит к появлению трещин

Компоненты и требования

Итак, газобетон: состав и требования к компонентам.

Вода

Количество: от 250 до 300 литров на кубометр готового материала.

Требования: вода должна соответствовать ГОСТ 23732-79, регламентирующему ее качество для приготовления бетонов и цементных растворов. Для затворения может использоваться и питьевая вода ГОСТ Р 51232-98 (попросту говоря, воду можно набрать из системы холодного водоснабжения любого здания).

Воду из-под крана можно смело заливать в бетономешалку

Если источником воды служит скважина или колодец, предпочтителен ее отбор из поверхностных водоносных слоев: для приготовления газобетона необходима низкая или средняя жесткость при минимальной засоленности.

Важный момент: вода для затворения должна быть подогрета до температуры в 40-60°С. Ее нагрев обеспечит быструю гидратацию цемента и, соответственно, быстрое созревание блоков с увеличением их итоговой прочности. Затраты на нагрев с избытком окупятся за счет роста производительности линии.

Цемент

В качестве вяжущего, в состав газобетонных блоков неавтоклавного твердения входит привычный для любого строителя материал — портландцемент:

- Количество: от 260 до 320 кг на кубометр готовой продукции в зависимости от марки портландцемента и требований к итоговой прочности блоков.

- Качество: портландцемент должен соответствовать требованиям ГОСТ 10178-85. Марки цемента, подходящие для изготовления газобетонных блоков естественного твердения — М 400 Д 20 и М 500 Д 20.

Портландцемент М 400 Д 20

Важно: цемент должен содержать достаточное количество растворимых щелочей. Их недостаток компенсируют добавкой каустической соды (едкого натра NaOH) или известкового вяжущего (гашеной извести). Добавка извести, помимо газообразования, обеспечивает характерный белый или светло-серый цвет блоков.

Добавка известкового вяжущего придает блокам характерный светло-серый или белый цвет

Наполнитель

Количество: от 250 до 350 кг на кубометр. Точная масса наполнителя зависит от требований к прочности газобетона и его итоговой плотности: чем выше плотность, тем большую нагрузку на сжатие способен выдержать блок.

Тип: в состав газобетонного блока могут входить речной, морской или карьерный песок, зола котельных и ТЭЦ, доломитовая мука, молотый известняк и прочие минеральные наполнители.

Требования:

- Минимальный размер фракции. Чем мельче наполнитель, тем меньше будут поры и тем более гладкой станет поверхность блока;

Песок для производства газобетона: мелкий, чистый, лишенный примесей

- Отсутствие чужеродных включений (веток, камней, органического мусора);

- Минимальное количество ила и глинистых примесей.

Модификаторы

В этой роли выступают ускоряющие созревание бетона добавки:

| Изображение | Описание |

|

Строительный гипс |

Гипс-алебастр |

|

Технический хлористый кальций |

Хлористый кальций |

|

Натриевое жидкое стекло |

Жидкое стекло (натриевое или калиевое) |

Количество: не более 3 кг на кубометр.

Газообразующая добавка

За вспенивание бетона отвечает алюминиевая пудра. Реакция взаимодействия алюминия с водой в присутствии щелочи имеет вид 2AL + 6 H2O = 2AL(OH)3 + 3H2. Именно свободный водород, выделяющийся при присоединении гидроксильных групп к атомам алюминия, и создает в массе бетона закрытые поры.

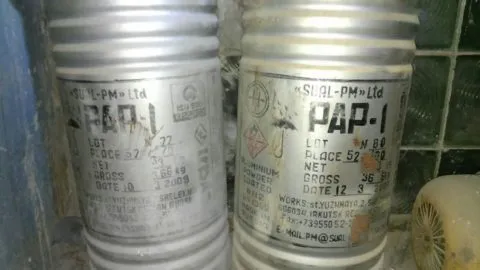

Количество: 500-700 граммов на кубометр. Требования: используется алюминиевая пудра ПАП-1 или ПАП-2.

Пудра ПАП-1 в промышленной упаковке

Любопытно: мелкая пудра пылит при замешивании, поэтому ее часто заменяют водной суспензией.

Смазка для формы

Смазка помогает извлечь блок из формы, не нарушив его геометрию и оставив форму идеально чистой. Количество: до 0,5 кг на кубометр готовой продукции.

Состав:

| Изображение | Описание |

|

Смазка для форм и опалубок, предназначенных для изготовления бетонных изделий |

Специализированные эмульсии для смазки форм |

|

В качестве смазки можно использовать недорогое растительное масло |

Отходы производства растительных масел, недорогие растительные масла (рапсовое, льняное и т.д.) |

|

Отработанное моторное масло |

Отработанные моторные и трансмиссионные масла |

Внимание: для смазки форм нельзя использовать отработанное масло из картеров дизелей. Инструкция связана с высоким содержанием в них сажи.

Технология

Промышленные условия

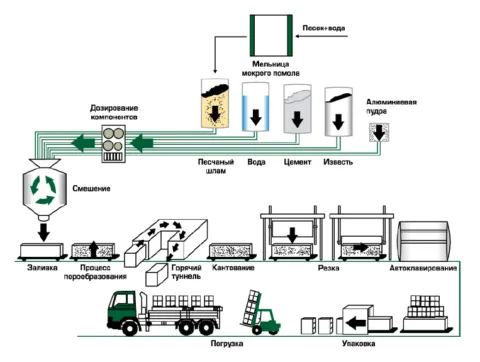

Полный цикл производства автоклавного газобетона

Как изготавливается газобетон в условиях крупного производства:

- Компоненты (портландцемент, песок или другой наполнитель, известь, модификаторы и газообразователь) загружаются в отдельные бункеры;

- Крупнофракционный наполнитель перемалывается в минеральную муку;

- Компоненты дозируются в зависимости от требований к плотности готовых блоков и смешиваются с водой в бетономешалке;

- Смесь заливается в форму большого объема, где газообразование придает ей пористую структуру. Форма размещается на вибростенде. Вибрация помогает добиться ее равномерного, без пустот, заполнения;

- В камере предварительного созревания (так называемом горячем тоннеле) за 3-4 часа при температуре около 40°С смесь набирает прочность, достаточную для распалубки (выемки из формы);

Массив газобетона транспортируется к месту нарезки на блоки

- На линии резки массив превращается в отдельные блоки. Для резки используются высокопрочные металлические струны. Поскольку резка выполняется в трех плоскостях, массив кантуется в процессе разделки;

Заметьте: на этом этапе у блоков могут формироваться пазогребневые замки, делающие более надежным сцепление в пределах одного ряда кладки и между рядами, а также захваты для рук, упрощающие транспортировку блоков.

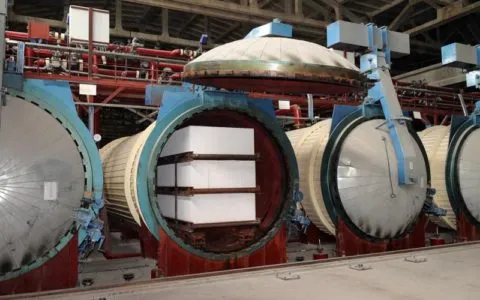

- Сформированные, но не набравшие прочность блоки поступают в автоклав. Их созревание проходит при избыточном давлении (около 12 кгс/см2), повышенной влажности и температуре (+180°С). Автоклавирование обеспечивает полное отсутствие усадки и трещин;

Загрузка нарезанных блоков в автоклав

- Прошедшие контроль качества и упакованные в полиэтилен блоки грузятся на поддоны и отправляются на склад готовой продукции.

Кустарное производство

Если вы собираетесь своими руками производить газобетонные блоки, состав и пропорции компонентов будет примерно такими:

- Песок — 180 кг;

- Цемент — 100 кг;

- Вода — 60 литров;

- Каустическая сода — 600 г;

- Алюминиевая пудра — 230 г;

Полезно: в смесь стоит добавить полтора килограмма сульфата натрия (известного, к слову, как сильное слабительное). Он резко ускорит созревание газобетона.

А вот пошаговое описание технологии кустарного изготовления блоков:

- Заливаем в бетономешалку подогретую до 60 градусов воду (из водопровода ГВС или, что куда лучше, из бойлера);

- Засыпаем 2/3 от общего количества песка и половину цемента;

- Добавляем остатки песка и цемента при непрерывном перемешивании;

- Засыпаем в смесь каустическую соду, сульфат натрия (опционально) и разведенную водой алюминиевую пудру;

Каустическая сода создает щелочную среду и обеспечивает газообразование

Внимание: частицы пудры ПАП из соображений безопасного хранения покрываются парафином. Чтобы смыть его, разводите пудру теплой водой с добавкой обычного стирального порошка. Порошок добавляется из расчета 3-5% от количества пудры. Если его будет больше, газообразование уменьшится.

- Мешаем еще минуту, после чего выливаем смесь в предварительно смазанные формы и накрываем их полиэтиленовой пленкой на 10 минут;

На фото — формы для производства газобетонных блоков

- После того, как смесь поднимется до максимума и осядет, срезаем все, что выступает за пределы формы;

- Через сутки выгружаем схватившиеся блоки из форм, складируем и ждем набора их полной прочности в течение 2-4 недель.

При комнатной температуре и в отсутствие ускоряющих созревание добавок газобетон набирает полную прочность за месяц

Полезно: требования к помещению, где формируются и сушатся блоки — температура в +5 — +25 градусов и отсутствие сквозняков.

Заключение

Как видите, производить интересующий нас материал вполне реально в условиях небольшой домашней мастерской, так как состав газобетонных блоков не слишком сложен. Узнать больше о тонкостях его изготовления вам поможет видео в этой статье. Успехов!

Чем заделать щели между Газоблоками?

Щели между газоблоками обычно заделывают специальными составами на основе цемента или гипса. Существуют различные виды шпаклевок и герметиков, которые подходят для заделки щелей между газоблоками, включая следующие:

-

Цементно-песчаная шпаклевка. Это состав на основе цемента и песка, который прост в использовании и подходит для заделки больших щелей.

-

Гипсовая шпаклевка. Этот состав на основе гипса хорошо подходит для заделки мелких щелей.

-

Герметик на основе силикона. Это специальный состав, который обладает высокой эластичностью и позволяет компенсировать деформации газоблоков.

Перед заделкой щелей необходимо очистить поверхности газоблоков от пыли и грязи, а также убедиться, что они полностью сухие. Для заделки щелей можно использовать шпатель или кисть. После того, как состав затвердее, его можно отшлифовать для получения ровной поверхности. Обратите внимание, что для заделки щелей следует использовать специальные составы, которые рекомендованы производителем газоблоков.