Идеальный и точно установленный ответ вам не удастся найти. Состав арболита и пропорции для 1 кубического метра этого материала подбираются в зависимости от вида органического наполнителя (согласно пункту 5.1.2 стандарта ГОСТ Р 54854-2011) и других важных факторов. Если рассматривать «состав арболита пропорции», то именно эти параметры играют решающую роль в формировании арболита.

Делается это в лабораториях производителя. Но при соблюдении общих технологических требований можно сделать и в домашних условиях арболит, состав и пропорции которого будут выверены и надёжны.

На примере марки 35, арболит имеет следующие пропорции замеса на куб: вода- 480 л; цемент- 400 кг; щепа- 250 кг. И улучшающие добавки, 2-4 % от общей массы. Это конструкционный арболит, пригодный для строительства стен.

Ну а подробности в статье далее.

Из чего состоит арболит

Другое название материала – деревобетон.

Состав арболита.

- Вяжущее вещество. Используется сульфатостойкий (кроме пуццоланового) или портландцемент. С целью повышения морозостойкости может применяться материал со специальными добавками. По ГОСТ 19222-84 арболит изготавливают из цемента следующих марок: для теплоизоляционного – не ниже М300, для конструкционного – М400 или выше.

- Вода. Вступает в реакцию с вяжущим компонентом, что приводит к образованию прочной кристаллической структуры.

- Наполнитель. Применяются древесная щепа или растительные остатки.

- Химические добавки.

Компоненты должны соответствовать ряду требований.

Древесная щепа

Сырьем для производства наполнителя служат:

- отходы деревообрабатывающей промышленности;

- горбыль, сучья, верхушки, тонкие ветки и прочая некондиционная древесина.

Применяется т.н. игольчатая щепа со следующими размерами:

- длина – 15-25 мм;

- ширина – 5-10 мм;

- толщина – 3-5 мм.

При указанных геометрических параметрах нивелируется разница по впитыванию влаги вдоль и поперек волокон, что требуется для качественной обработки наполнителя.

Опилки не используют: материал с таким наполнителем изготавливается по другой технологии.

Для изготовления щепы лучше использовать хвойные деревья (пихту, сосну, ель) по причине низкого содержания сахаров.

Сахар в древесине, если оставить его как есть, значительно снизит прочность блоков.

Допускается применять и некоторые лиственные деревья:

- березу;

- осину;

- тополь;

- дуб.

Однако, в этих породах уровень сахаров выше, значит, увеличится расход химреагентов на стадии подготовки наполнителя.

Лиственницу и бук не используют совсем, т.к. для их минерализации придется увеличить расход добавок вдвое.

Более подробно про щепу для арболита есть отдельная статья на сайте, расположена тут

Химические вещества

Крайне важны. Арболит, состав которого химически чист, крайне сложно довести до необходимого качества.

Выполняют они комплексную функцию.

- Расщепляют углеводы, содержащиеся в органическом наполнителе. Без этого они в условиях щелочной среды цементной смеси распадаются на водорастворимые сахара (химия процесса имеет вид гидролиза), делающие бетон рассыпчатым.

- Уничтожают споры грибов, бактерии и прочую биоту, способную вызвать гниение органики.

- Закупоривают поры растительных остатков, вследствие чего те не впитывают воду из раствора. Без этого наполнитель разбухал бы, приводя к появлению трещин в материале (вспучиванию блока).

Основными добавками являются.

- Сернокислый алюминий. Расщепляет сахара в органическом наполнителе за 1 неделю и ускоряет созревание бетона (но время схватывания остается тем же). Применяется в большинстве случаев.

- Хлористый кальций. Подмешивается к сернокислому алюминию в качестве антисептика. Уничтожает бактерии в наполнителе и предотвращает их появление в щепе на гранях блока. Ускоряет отвердение. Допускается его замена на хлористый алюминий.

- Силикат натрия или калия (жидкое стекло). Закупоривает поры в органике, предотвращая впитывание влаги с последующим разбуханием. Применяется после расщепления сахаров.

Вместо сульфата алюминия и хлористого кальция, если те недоступны, можно использовать гашеную известь. Она расщепляет сахара и уничтожает микроорганизмы с меньшей скоростью, поэтому время обработки сырья увеличивается до 2 месяцев – при пересыпке сухим реагентом, и 1 месяца – с применением известкового молока.

Известковое молоко- удобный и надёжный способ обработки щепы. Для его приготовления 50 кг извести разводят в 200 л воды. Таким объемом обрабатывают 4 куб.м щепы.

Сахара расщепляются и естественным образом, но для этого измельченный наполнитель следует сушить на открытом воздухе в течение 3 месяцев.

В состав арболита по ГОСТ, кроме основных добавок, включаются дополнительные.

- Ускоритель отвердения – нитрат кальция. Стимулирует схватывание раствора.

- Пенообразователь из жидкого стекла на основе канифоли и едкого натра. Снижает плотность материала и его теплопроводность.

- Воздухововлекающие – смола древесная омыленная. Повышают морозостойкость и пластичность смеси, снижают риск ее расслоения.

- Гидрофобизатор – этилсиликонат натрия или полигидросилоксан. Снижает водопроницаемость.

Органика в составе

Кроме щепы, в качестве наполнителя применяют следующие растительные остатки:

- Измельченную кору (не более 10% массы раствора).

- Хвою (до 5%).

- Солому риса.

- Одревесневшие части стеблей прядильных растений (костру). В основном используют лен, коноплю и хлопчатник. Допускается содержание пакли и очесов не более 5% от массы раствора.

- Сухие листья и мелкие ветки (в соотношении 1:10).

Сырье измельчают до размеров, указанных в ГОСТ 19222-84: длина фрагмента менее 40 мм, ширина – 2-5 мм.

Требуется точно соблюдать процедуру подготовки органического наполнителя, иначе в нем остаются сахара, придающие бетону рассыпчатость. Особенно богат углеводами лен.

Для замеса используется чистая вода (из централизованной сети, скважины или колодца).

Вот, собственно и всё, из чего делают арболитовые блоки.

Далее немного нормативов.

Технология производства

Есть несколько способов получить арболит – ручное производство и на полуавтоматических станках. Полностью автоматизированной линией пока не хвастался ни один пока остается технология показанная на видео:

Полный цикл производства, делается арболит своими руками или в заводских условиях, схематично выглядит следующим образом:

- Подготовка досок. Очистка их от коры, грязи и прочего мусора. Если в арболитовый блок попадет подгнивший кусок коры, то это нарушение технологии.

- Дробление досок на щепу. Надо не выходить за рамки определенных ГОСТом размеров 3-5х5-10х25 мм (высота-ширина-длина), иначе качество арболита будет сомнительным.

- Подготовка, дозировка и смешивание компонентов. Перед применением щепа выдерживается под открытым небом не меньше 4-х месяцев или же вымачивается в минерализованном растворе (сульфат алюминия, хлорид кальция, жидкое стекло). Дозировка выполняется весовым или объемным методом. Смешивание проводится 5-10 минут, чтобы цемент покрыл всю щепу.

- Далее полученная масса засыпается в формы, предварительно смоченные водой, и трамбуется. Это ключевой этап и с трамбовкой надо соблюдать осторожность – если применять для этих целей вибростол, то процедура не должна быть дольше 30 секунд. В противном случае цемент, как более тяжелый, просто начнет опускаться на дно. В опалубке и под гнетом блоки оставляются на сутки.

- После распалубки блоки сохнут на солнце в течение 3-4 дней. Для полного соблюдения технологии их надо выдержать на сушке 3 недели. После этого будет разрешена их транспортировка.

Требования по ГОСТу

Норматив регламентирует состав смеси, размеры блоков и технические характеристики материала.

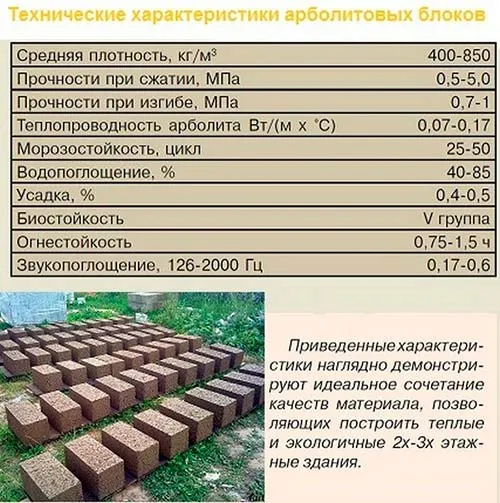

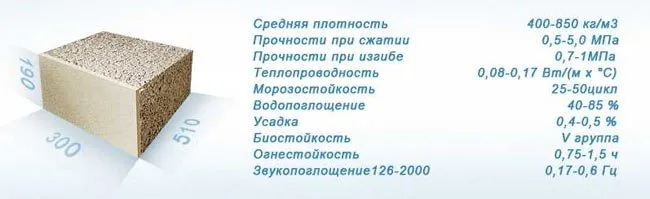

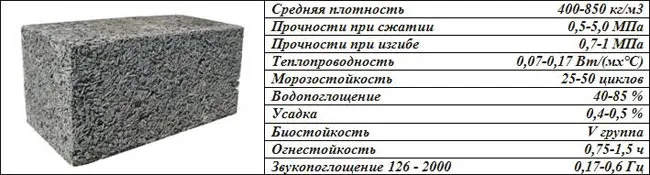

Арболит, изготовленный с соблюдением технологии, имеет следующие параметры.

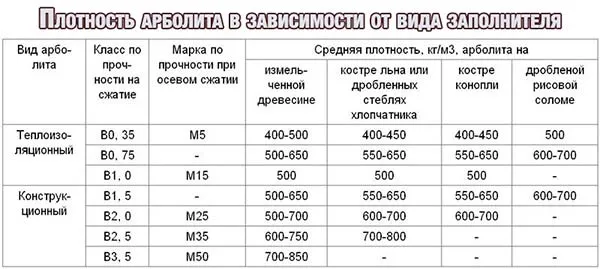

- Плотность – 400-850 кг/куб. м (зависит от марки).

- Прочность на сжатие – 0,5-1,0 МПа.

- Коэффициент теплопроводности – 0,08-0,17 Вт/м*С.

- Прочность на изгиб – 0,7-1,0 МПа.

- Морозоустойчивость – 25-50 циклов.

- Водопоглощение – 45-80%.

- Упругая деформация – 0,4-0,5%.

- Классификация по биостойкости – 3-я группа.

- Огнеупорность – 0,75-1,5 часа.

- Коэффициент звукопоглощения для частот 126-200 Гц – 0,17-0,80.

Концентрация химии в составе

В 1 кубометре арболита содержится в среднем от 6 до 12 кг химических реагентов, что составляет 2-4% от общей массы.

Химические добавки можно комбинировать.

- Сернокислый алюминий и хлорид кальция. Берутся в равных количествах (1:1). Общая концентрация не превышает 4% от массы цемента.

- Хлористый кальций и сернокислый натрий. 1:1, не более 4%.

- Хлористый и сернокислый алюминий. 1:1, не более 2%.

- Хлористые кальций и алюминий. 1:1, не более 2%.

Для повышения прочности материала жидкое стекло тоже смешивают с хлористым кальцием в соотношении 1:4.

Отклонения в размере и форме блоков

ГОСТ предусматривает следующие допуски:

- по длине – +/- 5 мм для модулей размером до 3 м и +/- 7 мм для диапазона 3-6 м;

- по высоте и толщине – +/- 5 мм;

- по размерам конструктивных элементов (выемок, ребер, полок и т.д.) – +/- 5 мм.

Отклонения указанной величины могут быть нивелированы изменением толщины шва.

Преимущества и недостатки самодельного арболита

Изготовление строительного материала в домашних условиях дает следующие выгоды.

- Блоки обходятся значительно дешевле покупных.

- Изделия могут иметь любые размеры и геометрию, какие удобны мастеру, в т.ч. нестандартные.

- Состав арболитовых блоков заведомо качественен: свежий цемент, правильно обработанная и потому не подверженная гниению щепа и т.д.

Недостатки.

- Большие затраты труда и времени.

- Потребность в специальном оборудовании. Его аренда или приобретение для производства небольшой партии могут быть нецелесообразны.

Кроме того, по прочности и долговечности домашний деревобетон уступает заводскому, если тот произведен с соблюдением технологии и из качественных материалов.

Компромиссным вариантом является изготовление арболитовых блоков из покупной щепы, что позволяет обойтись без дорогих станков.

Необходимое оборудование

Для производства потребуются:

- щепорез дисковый;

- молотковая дробильная машина;

- бункеры для органического наполнителя и цемента;

- емкости для химреагентов;

- чистая бочка для воды;

- формы для блоков;

- вибростол;

- сушильная камера.

Выпускают 2 вида щепорезов:

- бытовые;

- промышленные.

Первые оснащены маломощным двигателем и узкими ножами, потому способны перерабатывать только мелкие отходы и ветки. Более крупный материал придется предварительно измельчать.

Промышленные щепорезы работают с древесиной любого размера. Наиболее качественный наполнитель производят станки-шредеры, нарезающие доски на узкие полосы.

В сочетании со щепорезом может использоваться молотковая дробильная машина. Нанося удары по деревянной пластине, она расщепляет ее вдоль волокон на игольчатую щепу.

Если арболит изготавливается для собственных нужд, станки можно попробовать сделать своими руками по опубликованным в интернете чертежам.

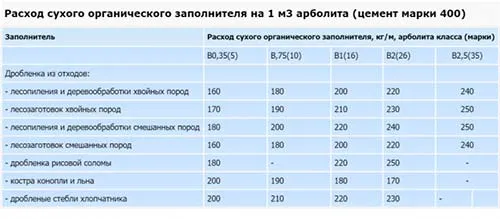

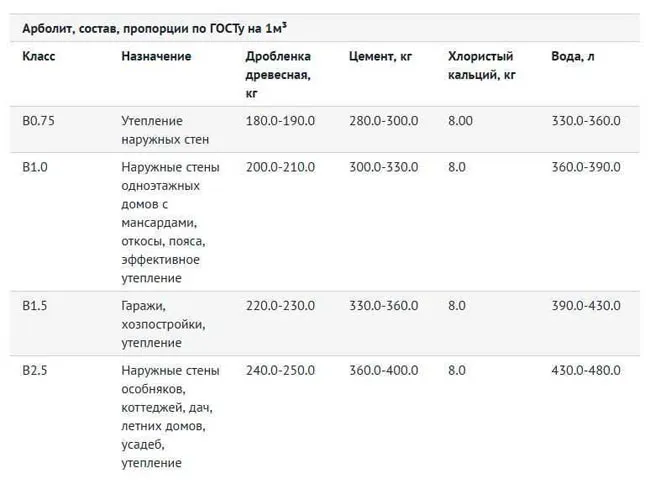

Пропорции смеси на 1 м3

Состав арболита, пропорции составляющих подбираются с учетом желаемой прочности блоков.

В среднем применяют следующие пропорции арболита:

- вяжущее вещество – 1,5 объемной части;

- наполнитель – 1 часть;

- вода с растворенными химическими добавками – 2 части.

Вычислить объем необходимых материалов поможет нижеприведенный состав блоков, возьмём пропорции арболита на 1 куб:

- химические добавки – 8-10 кг;

- цемент – 400 кг;

- щепа – 250 кг.

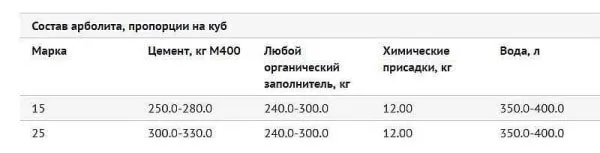

Более конкретно арболит, состав пропорции на 1 м3, зависит от марки конечного продукта.

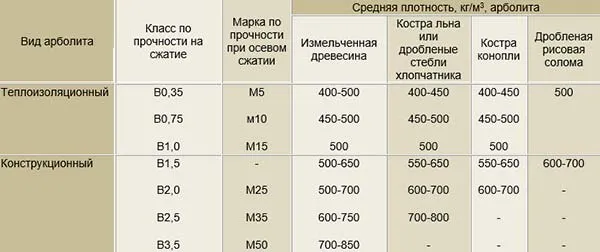

Арболит делится на 2 разновидности:

- теплоизоляционный – марки М5-М15;

- конструкционный (пригоден для строительства несущих стен зданий высотой до 3 этажей) – М25-М50.

Рецепт приведен в таблице:

| Класс/марка | Портландцемент М400, кг | Щепа, кг | Вода, л |

| Теплоизоляционный | |||

| В0,35/М5 | 280 | 170 | 300 |

| В0,75/М10 | 300 | 190 | 430 |

| В1,0/М15 | 320 | 210 | 360 |

| Конструкционный | |||

| В2,0/М25 | 380 | 230 | 440 |

| В2,5/М35 | 400 | 250 | 480 |

Как корректировать состав

Изменения в рецептуру вносят в случае несоответствия стандарту марки цемента или влажности щепы.

Перерасчет вяжущего вещества осуществляют с применением коэффициентов для:

- 1,05 -М300;

- 0,96 – М500;

- 0,93 – М600.

В таблице приведены нормы сухого древесного наполнителя. В реальности щепа поступает в работу влажной. Значит, табличное значение надо увеличить.

Для этого надо:

- % влажности разделить на 100%.

- К полученному числу прибавить 1.

- Норму щепы умножить на расчетный коэффициент.

Пример:

Влажность щепы составляет 30%.

30%:100%=0,3

0,3+1=1,3

В случае с арболитом М35 наполнителя потребуется 250х1,3=325 кг.

Арболитовые блоки – описание материала

Арболит – один из видов легких бетонов, для создания которых применяется органический заполнитель в виде древесной щепы. Цемент повышает прочность структуры материала. Дополнительно производители включают воду и химические добавки.

В зависимости от предназначения, арболит разделяется на две категории – теплоизолирующий и конструктивный.

Определяющим фактором является показатель плотности материала. При строительстве несущих частей здания использование блоков с плотностью не более 500 килограмм на кубический метр не разрешается. Они подойдут для обустройства теплоизоляции наружных стен в сооружениях с наличием дополнительных несущих элементов, берущих на себя основную нагрузку от перекрытий и крыши.

Отличие блоков на арболитовой основе – показатель плотности, варьирующийся в пределах от 550 до 700 килограмм на кубический метр. В арболитовых домах, проекты которых предусматривают применение материалов с плотностью 850 килограмм на кубометр, характеризуются высокой прочностью, но худшими теплоизоляционными свойствами. При повышении плотности уменьшается теплоизоляционный показатель. Замер плотности ведется после получения стабильной массы после высвобождения излишков влаги.

Рецептура

Изготовление деревобетона начинают с обработки щепы.

- Химреагенты, например сернокислый алюминий и хлористый кальций, берут в нужном количестве в соотношении 1:1 и смешивают.

- Полученный объем разделяют на 2 части в пропорции 2:3.

- Меньшее количество растворяют в воде из расчета 300 г на литр и увлажняют этой смесью щепу, тщательно перемешивая. Оставшийся порошок хранят в емкости. В процессе приготовления арболита его нужно будет высыпать в воду, подаваемую в раствор.

- Выдерживают материал положенное время. При обработке сульфатом алюминия – 1 неделю, известковым молоком – 1 месяц. Периодически щепу перемешивают, обеспечивая вентиляцию всех слоев.

- Смачивают наполнитель жидким стеклом.

Далее приступают к приготовлению раствора. Ввиду относительно небольшого количества воды он является густым, поэтому рекомендуется использовать бетономешалку.

Компоненты загружают в следующем порядке:

- щепа;

- сухой цемент с добавками;

- после тщательного перемешивания – вода с растворенными в ней химреагентами. Ее температура должна быть не менее +15°С.

Массу перемешивают в течение 1 минуты.

Очень подробно описано, как самому сделать арболит, состав, пропорции на 1м3 в видео ниже.

Делаем древобетон сами: инструкция для начинающих

Перед тем, как перейти непосредственно к пошаговому изготовлению арбоблоков, стоит оговорить несколько нюансов:

- Для арболита НЕЛЬЗЯ использовать опилки. Только щепу.

- Для получения заполнителя подойдут практически любые отходы деревообработки – горбыль, сучья, обрезки бруса, верхушки деревьев.

- Если вы планируете использовать в конструкции здания крупногабаритные арболитовые блоки (например, длинные поперечные балки), то стоит позаботиться об их дополнительном армировании. Речь идет не только о каркасе прочности, но и о такелажных петлях для облегчения транспортировки.

Обратите внимание: лучшей древесиной для арболитовых блоков считаются хвойные породы: сосна, ель. Из лиственных подойдут береза, тополь, осина. Категорически не рекомендуется использовать для изготовления древобетона отходы из лиственницы, бука, карагача.

Состав

Для арболита используют цемент высоких марок – М-400 и М-500. Обязательно следите за свежестью и сухостью цемента.

Щепа, как уже упоминалось, должна быть измельчена до определенных размеров – 25х8х5 мм (оптимум) или 40х10х5 (максимум) мм. Старайтесь избегать высокой концентрации пересорта – из-за него конечная прочность арбоблока будет снижаться.

В качестве химических добавок используются:

- Пищевая добавка Е509 – хлорид и нитрат кальция.

- Сернокислый алюминий.

- Жидкое стекло.

- Вода используется питьевая (из-под крана). Не стоит делать арболитовую смесь, используя воду из водоемов – грязь и другие примеси дестабилизируют соединительные связи между компонентами блока, что вызовет его преждевременное разрушение.

ВАЖНО: Соблюдайте порядок действий при смешивании ингридиентов. Крепко запомните: сначала смешиваем воду и химические примеси, потом добавляем туда щепу и только после ее равномерного намокания добавляем цемент.

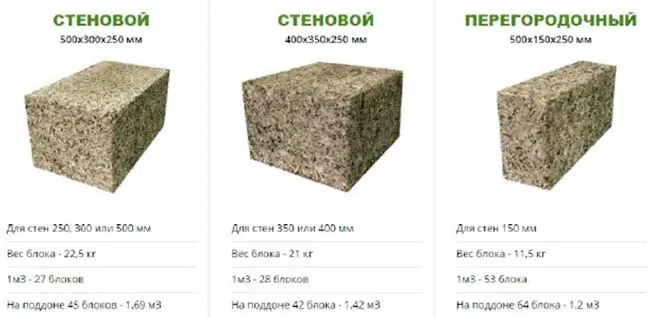

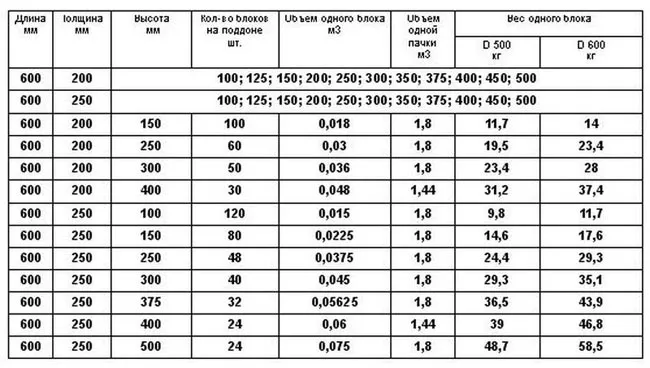

Размерность арболитовых блоков

Арбоблоки классифицируют по плотности на:

- Конструкционные – от 500 до 850 кг/м3.

- Теплоизоляционные – до 500 кг/м3.

Какие блоки вы будете применять, напрямую зависит от возводимого здания. Для здания в два этажа или же одноэтажного дома с цоколем или мансардой следует использовать конструкционные блоки плотностью от 600 кг/м?. Для обычного одноэтажного строения без дополнительных уровней подойдут самые легкие конструкционные блоки – 500 кг/м3. Теплоизоляционные блоки обычно не используют для возведения стен. Их используют в качестве дополнительной защиты от холода, обкладывая стены из других материалов.

Стандартный размер арболитового блока – 50х20 см. А вот толщина варьируется от 10 до 50 см. Но вы сами можете предусмотреть другие габариты, которые подойдут непосредственно для вас.

С типовыми габаритными параметрами блоков из древобетона вы можете из приведенной ниже таблицы:

Также стоит учитывать прочность арболитовых блоков сделанных своими силами. Она делится на классы. Если вы планируете своими руками возводить из арболита жилой дом, то вам нужен максимальный класс прочности В2,5:

Видео изготовление арболитовых блоков

Пошаговая инструкция

Итак, приступаем к производству арболитовых блоков своими руками.

Пропорции для смешивания компонентов берем из данной таблицы:

Обратите внимание: древесная стружка (щепа) должна быть избавлена от сахара, иначе он начнет бродить и вызовет разрушение блока. Его, конечно, можно вывести химическим путем. Но обычно щепе просто дают три месяца полежать на воздухе. Помните это при подготовке сырья для арболитовой смеси.

- Вам понадобиться бетономешалка принудительного типа. Можно использовать обычную «грушу», но качество перемешивания будет ниже.

- Добавьте химические присадки в воду в необходимой пропорции. Тщательно перемешайте.

- Высыпайте опилки. Немного перемешайте. Дождитесь, чтобы они полностью намокли, не оставалось сухих «островков».

- Начинайте порционно добавлять цемент. Ни в коем случае не засыпайте весь объем сразу – будет очень сложно справиться с комкованием.

- Чередуя перемешивание и добавление цемента, добиваемся равномерного обволакивания опилок получаемой смесью. Это возможно только в том случае, когда опилки достаточно намокли.

- Когда у вас получится однородная смесь, ее можно начинать раскладывать в формы.

- Если у вас есть формовочный станок с вибромотором, то процесс значительно упрощается. Вам остается только загружать сырье, ждать и извлекать готовый блок.

- Но в кустарных условиях чаще всего пользуются самодельными формами и ручным прессованием (в лучшим случае — вибростолом).

- Форма представляет собой металлический ящик без дна. Его ставят на ровную поверхность (доску, к примеру) и начинают заливать смесь. Если вы используете ручное прессование, то делать это следует слоями. Количество слоев зависит от высоты формы. Обычно делают не меньше четырех-пяти слоев.

- Каждый слой трамбуют металлической площадкой с ручкой (желательно, чтобы она совпадала по площади с сечением формы). Чтобы из смеси лучше выходил воздух его протыкают в нескольких местах арматурой, после чего снова трамбуют.

- Мы советуем вам сделать (или приобрести) рычажный механизм для прессования. Тогда вы сможете лучше регулировать плотность получаемого на выходе блока. К тому же в этом случае можно заливать сразу весь объем смеси в форму. Это значительно ускорит процесс изготовления.

- Если вам необходимы блоки высокой плотности, то в процессе трамбовки чередуйте слабый и сильный нажим. При такой методике распрессовка (изменение формы из-за упругости раствора) проявляется слабее, блоки получаются более прочными.

- После окончания трамбовки уберите излишки раствора металлическим скребком.

- Вибрация еще больше способствует прочности готового строительного материала. Если у вас есть вибростол, то рычажный механизм не нужен. Просто ставите на поверхность стола форму, загружаете арболитовую смесь, помещаете сверху груз и включаете вибрацию.

- После окончания формирования блока, его переносят к месту сушки. Когда у вас достаточно плотная смесь, с сырого блока можно снять форму. Но при изготовления низкоплотных блоков из древобетона раствор слишком жидкий и теряет свою геометрию. В этом случае озаботьтесь созданием достаточного количества форм для того, чтобы не терять время.

- Летом сушить арбоблоки можно и на улице на протяжении 15-20 дней. Но по технологии им положено двухсуточное выдерживание в помещении с температурой 60 °C.

После всего этого блоки, в принципе, готовы к использованию в строительных работах. При необходимости их можно подвергнуть механической обработке для придания нужной формы.

Вместо послесловия

В завершение мы подготовили вам небольшой дайджест из нюансов, которые помогут вам сделать арболитовые блоки своими руками:

- Щепу для арболитовых блоков можно произвести самостоятельно при наличии необходимых станков – рубительной машины и дробилки. Но можно ее приобрести на близлежащих деревообрабатывающих предприятиях или в цехах по производству арбоблоков.

- Для того, чтобы легче вынимать блоки, обейте внутренние стенки формы линолеумом или другим гладким и тонким материалом.

- Когда нужно изготовить конструкционный арболит максимальной прочности, следует провести гидратацию. Для этого положите готовый блок под пленку на 10 дней при 15 C.

- Если вы используете арболит не для возведения стен, а для утепления уже построенного здания, некоторыми точностями в технологии изготовлении смеси и блоков можно пренебречь. Но не переусердсвуйте.

- Если вы избавляетесь от сахара в стружке посредством выдерживании на воздухе, не забывайте ее перемешивать.

- Существует способ сразу же подготовить арболитовые блоки к наружной отделки. Для этого после трамбовки на верхнюю часть блока наносят слой штукатурки и равняют шпателем.

- Если у вас нет специального помещения для сушки с нужным температурным режимом, то высыхание блоков на открытом воздухе займет не менее двух недель.

Как приготовить раствор для арболита?

Арболит — это материал, получаемый путем смешивания древесных опилок с цементом и водой. Для приготовления раствора для арболита нужно соблюдать определенные пропорции и следовать следующим инструкциям:

-

Смешайте цемент и древесные опилки в соотношении 1:6. Например, если вам нужно приготовить 1 кубический метр арболита, вам потребуется 100 кг цемента и 600 кг древесных опилок.

-

Добавьте воду постепенно, перемешивая раствор до получения однородной массы. Количество воды зависит от влажности опилок и желаемой консистенции раствора.

-

Перемешивайте раствор до получения однородной массы без комков.

-

Используйте раствор для создания арболитовых блоков, плит, панелей и других изделий.

Важно помнить, что качество арболита зависит не только от пропорций и качества компонентов, но и от технологии его производства. Поэтому при работе с арболитом следует соблюдать все правила и рекомендации, указанные производителем.