Совет для тех, кто увлечен столярными работами. Теперь каждый столяр может расширить свой набор инструментов, добавив в него ручной фрезер. С его помощью можно выполнить множество задач. К тому же, одним из способов улучшить функциональность этого инструмента является его интеграция в собственно изготовленный стол для фрезера.

Этот стол у меня уже третий, предыдущий два варианта не устроили. Из покупного здесь направляющие алюминиевые профили, транспортир с ползуном и пластиковый фланец для шланга стружкососа. Станочная обработка — пластина(фрезеровка, шлифовка), и два металлических прутка(токарка). Остальное — самодельное. Столик — мобильный, устанавливается на время работы на верстак.

Столешница сделана из двух кусков ДСП, остались от изготовления кухни, скрепил между собой на саморезы, торцы оклеил рейкой из ясеня.

Далее выпилил окно для фрезера, профрезеровал для пластины четверть, и пазы для направляющих профилей(один длинный для перпендикулярного пора, и два коротких для параллельного).

Далее забил зыбивные гайки, в них вкручиваются винты с плоскими шляпками под шестигранник, для регулировки пластины относительно столешницы.

Все открытые поверхности ДСП после пиления и фрезеровки пропитал несколько раз лаком НЦ, чтобы не разбухала.

Далее на фото мой фрезерный скарб, справа — лифт для подъёма фрезы, когда фрезер вверх тормашками. Делал ещё для первого столика, временный вариант, да так и живет, и кочует от столика к столику. Устривает, менять не хочется.

В чумадане — фрезы. В основном «энкор корвет», зело рекомендую.

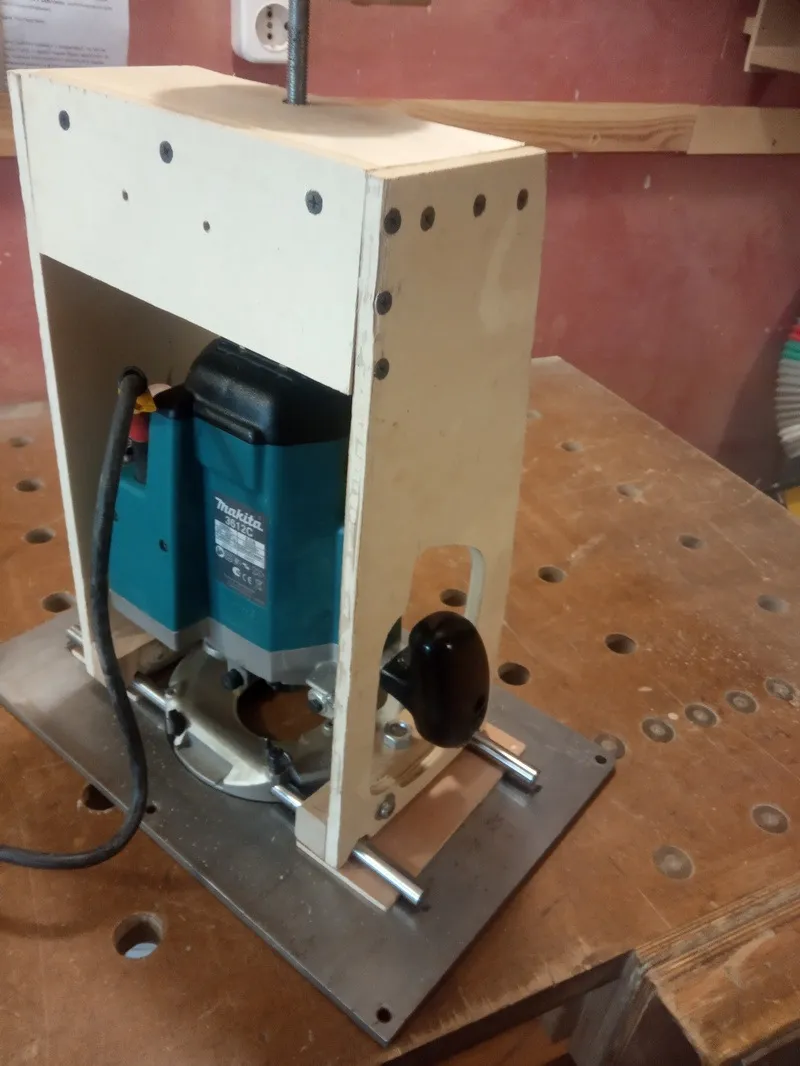

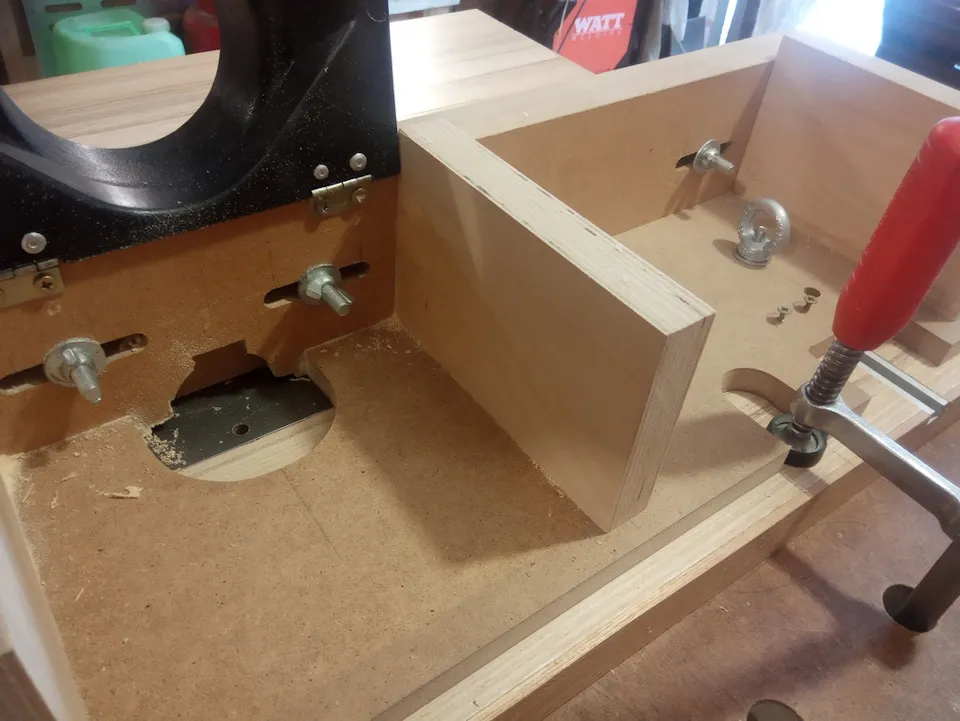

Идем далее. Про крепление фрезера в столе. Многие крепят фрезер винтами в отверстия для крепления пластиковой накладки на подошву. Я считаю что так нельзя, слишком велики могут быть усилия при фрезеровке, а винтики там всего 4 шт по М5 — мало. Я прижимаю фрезер к пластине через два прутка, которые вставляю в отверстия для параллельного упора в подошве, их прижимаю двумя брусками из ясеня на гайки М10. Шпильки для гаек вкручены в пластину и законтрены гайками, плюс эти места закрепил фиксатором резьбы.

Вот эти причиндалы нужны для перевода фрезера из «походного» положения в «боевое».

Без двух фанерных проставок(на пластине лежат справа) усилие прижима такое, что пластину(сталь 8 мм) изгибает дугой. Время перевода «в стол» около 5 минут.

Готов к работе

Вид с обратной стороны

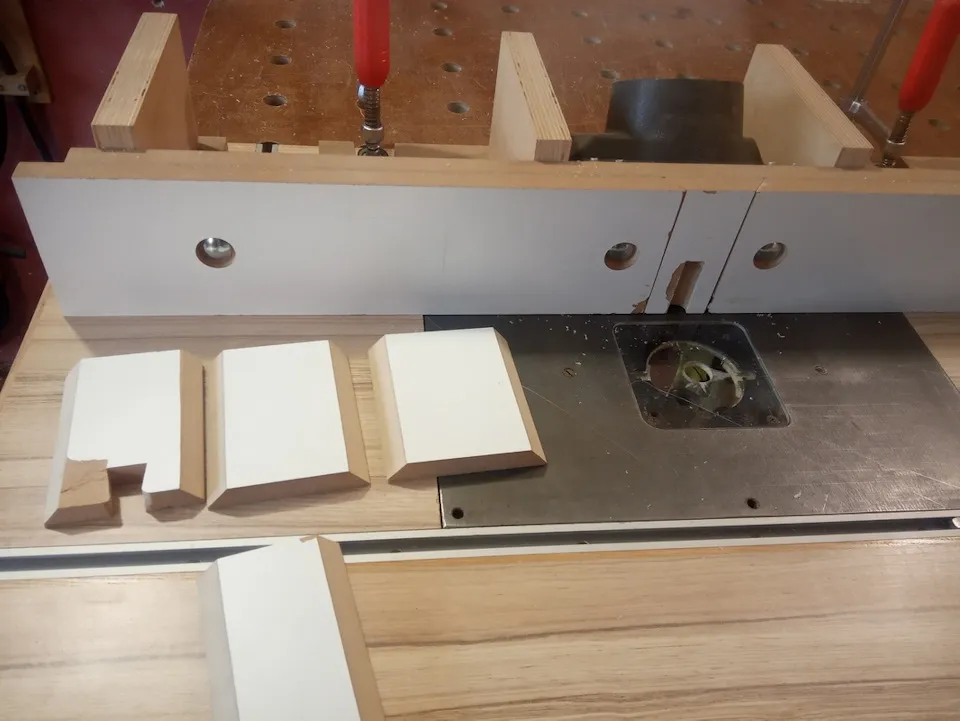

Для уменьшения зазора между рабочей поверхностью и фрезой выпилил из оргстекла(толщина 6 мм) вставок, и просверлил в них отверстия разного диаметра под размеры имеющихся фрез.

Когда фрезер ставится в стол то приходится фиксировать на моем фрезере(Makita 3612C) кнопку. Фиксирую обычно малярным скотчем. Чтобы было удобно включать-выключать сделал(не доделал до товарного вида) выносной пульт включения фрезера, на основе кнопочного пульта и пускателя на 220-вольтовой катушке.

Можно закрепить в любом месте. Но честно говоря как-то работать с ним не очень комфортно, поэтому вот уже второй год включаю фрезер вилкой в розетку.

После смастерил параллельный упор, без него стол не функционален.

Полный размер

Сменные вставки

Меняются по мере износа, нужны для уменьшения зазора между упором и ножами фрезы. Помогает от сколов.

Полный размер

Обратная сторона упора

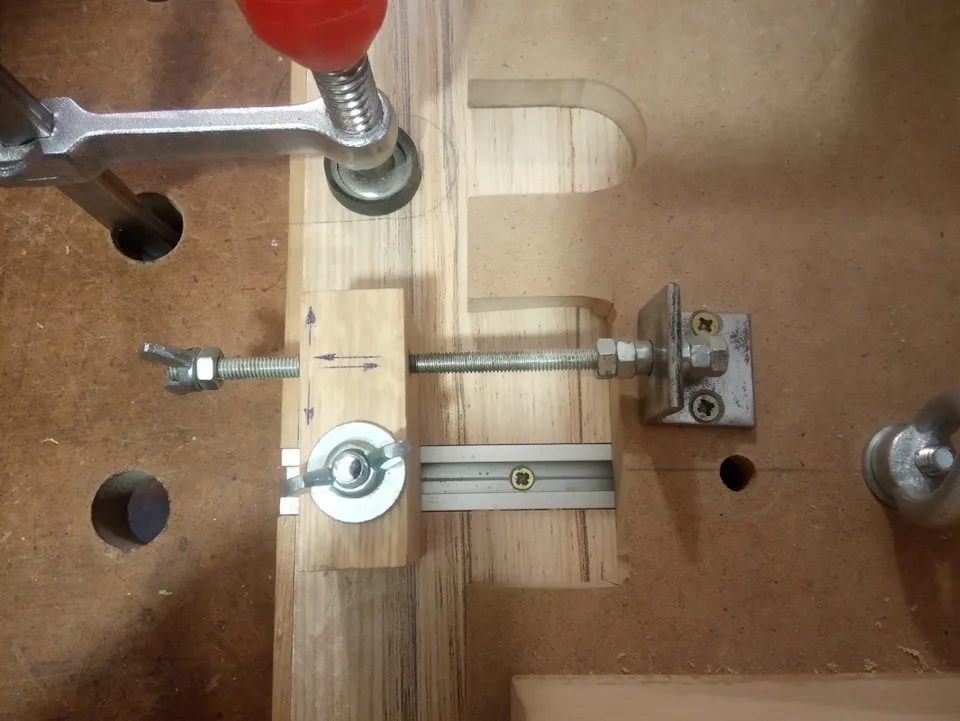

Так же сделал микрорегулировку упора.

Полный размер

Крепится на упор и стол когда надо. Надо очень редко.

Еще сделал несколько гребёнчатых прижимов из ясеневой доски. С пазами и без.

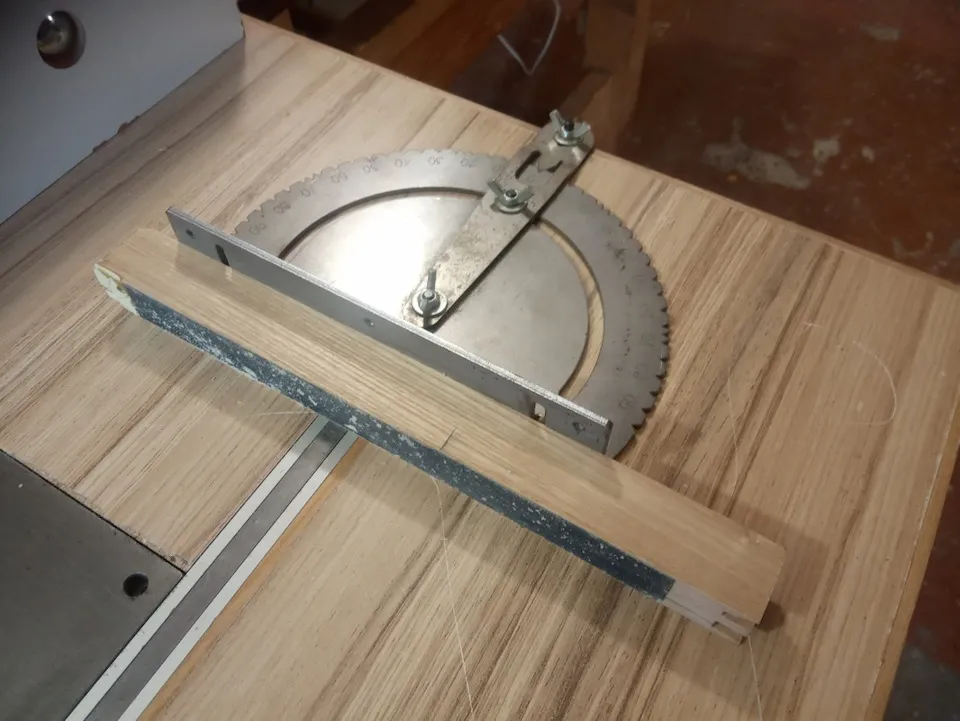

Вот такой купленный перпендикулярный упор.

Полный размер

Прикрученный брусок с наклеенной наждачкой помогает от уползания рейки во время фрезеровки

Ну вот и весь рассказ. Столик очень выручает, есть ещё несколько нюансов, которые «вылезли» в процессе эксплуатации:

— удалять стружку и пыль стружкососом не совсем правильно, но фланца для пылесоса у меня нет. Для корректной работы стружкососа надо много воздуха, иначе он не работает, приходится приподнимать фланец для образования щели для подсоса дополнительного воздуха.

— надо придумать защиту для фрез чтобы при случайности какой-либо рука не попала под раздачу, до сих пор работаю без защиты, иногда очень сцыкотно.

— надо сделать вкручиваемый стержень-опору. Нужен для медленной подводки детали с закрепленным шаблоном при фигурном фрезеровании, помогает удержать деталь от рывка фрезой в момент касания. Тоже ТБ.

Из минусов, что не устравает — когда фрезер в столе то не видно установленных оборотов, но это не критично, так как в основном все работы выполняются на максимальных оборотах.

Чем сделать кромку столешницы?

Существует несколько способов сделать кромку столешницы. Некоторые из них включают в себя:

-

Использование кромочной ленты: это самый простой способ. Кромочная лента это тонкая полоска материала, которая наклеивается на край столешницы. Она может быть выполнена из разных материалов, например, дерева, ПВХ, металла или меламина. Просто отрежьте кромочную ленту нужной длины и приложите ее к краю столешницы. Затем аккуратно утюжьте ленту, чтобы она прочно приклеилась.

-

Использование фрезы: фрезеровка это процесс, при котором удаляется часть материала с края столешницы, чтобы создать скругленную или острую кромку. Для этого необходимо иметь фрезерный станок и фрезерный инструмент с нужной насадкой. Необходимо быть очень осторожным при использовании фрезера, так как он может быть опасным.

-

Ручная обработка: если у вас нет фрезера, то можно использовать обычный нож или ножовку для резки материала. Необходимо осторожно и аккуратно удалить небольшой слой материала с края столешницы, чтобы создать ровную и гладкую кромку.

-

Литье кромки: для создания кромки столешницы можно использовать специальные материалы для литья кромки. Эти материалы наносятся на край столешницы и затем выравниваются, чтобы создать гладкую и ровную поверхность.

Выбор метода зависит от материала, из которого изготовлена столешница, ваших навыков и инструментов, которыми вы располагаете.