В работе на дачном участке я часто использую неподатливую профильную металлическую трубу, которую приходится регулярно гнуть. В связи с этим возникла идея создать собственный трубогиб своими руками. Особенно интересным может стать вопрос о создании трубогиба своими руками с использованием чертежей.

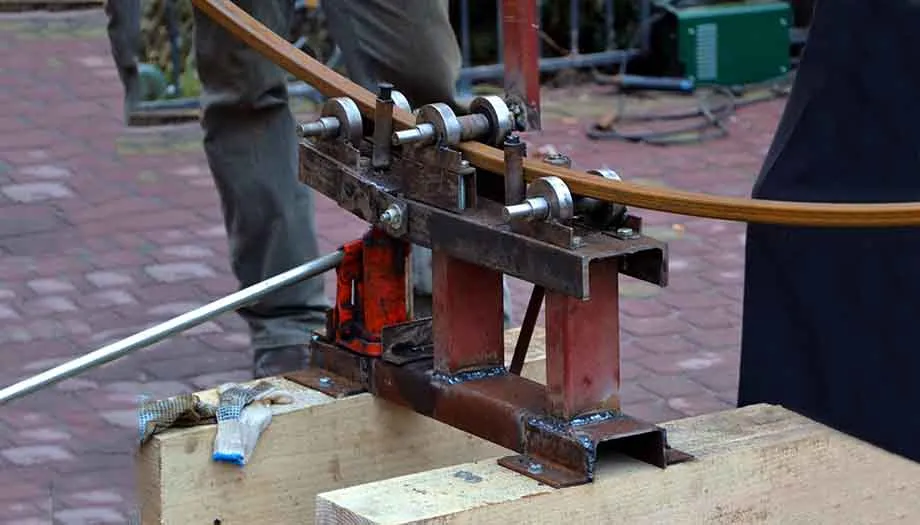

Вариант самодельного трубогиба

Требования к ручному трубогибу

Из профильной трубы создают садовые арки, козырьки над входами в дом, на территорию и так далее. Самодельный трубогиб своими руками позволяет изогнуть металлопрокат с нужным радиусом без надлома. С помощью станка при необходимости даже можно сделать аккуратный круг из прямолинейной трубы.

Использование механического трубогиба

Когда металлопрокат изгибается, тогда происходит растягивание его наружной стороны. При этом у него сжимается внутренняя поверхность. Чтобы изготовить трубогиб, позволяющий выполнять качественный и нужный изгиб, я определил требования, которыми он должен обладать:

- надежно фиксировать заготовку, что позволит выполнить изгиб в требуемом направлении;

- равномерно распределять приложенное усилие по изгибаемому участку;

- иметь в конструкции деталь-шаблон, с помощью которой станет возможным задавать угол изгиба;

- позволять одному человеку изготавливать гнутые заготовки без приложения запредельной физической силы.

Перечисленные требования позволили выбрать наиболее подходящую конструкцию станка из распространенных вариантов. Однако перед тем как сделать трубогиб своими руками в домашних условиях, мне пришлось изучить особенности популярных приспособлений. Ведь они отличаются сложностью устройства и даже предназначением.

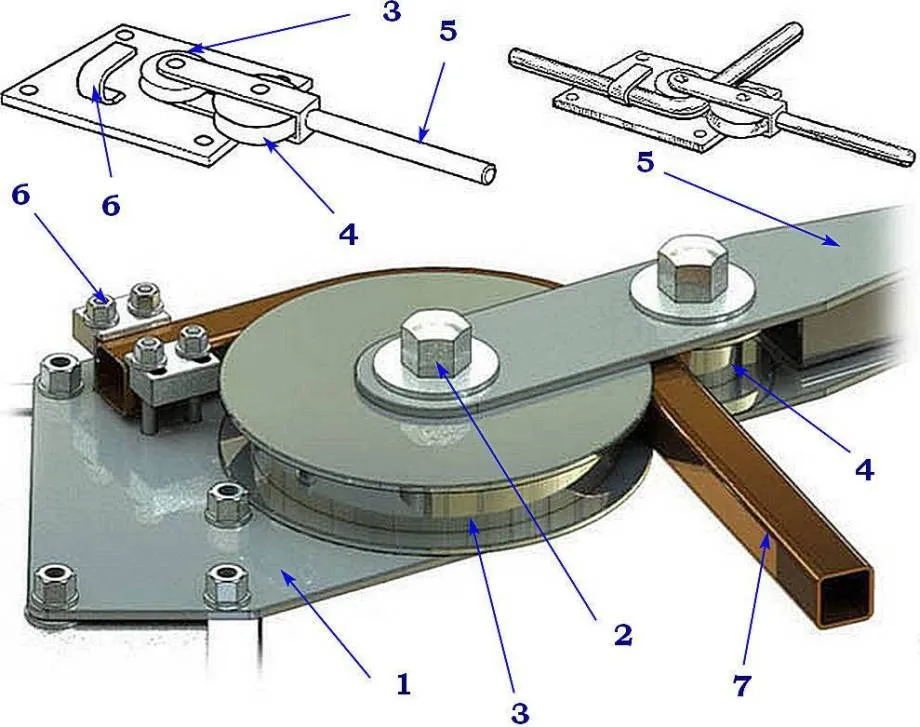

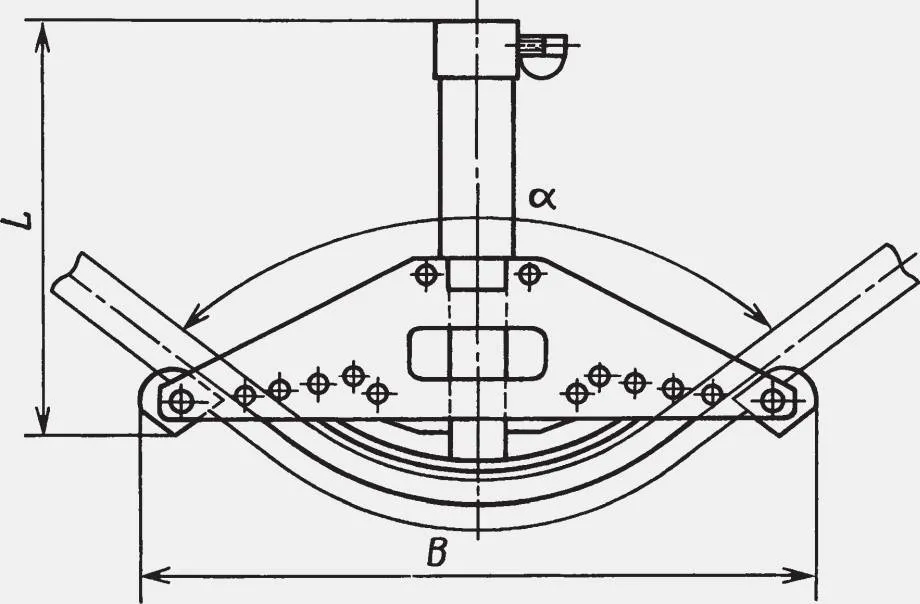

Одна из распространенных моделей гибочного станка

Простой обкаточный трубогиб с роликами

Этот вариант популярен как у сантехников, так и у домовладельцев. Станок позволяет гнуть не только круглые, но и профильные трубы, но с небольшим поперечным сечением. Оно может составлять, например, 25*25 мм или 40*20 мм.

Основа приспособления представляет собой прочную станину (1). Ее делают из листового металла. Можно также использовать швеллер, потому что он выдерживает существенные нагрузки механического характера. Для крепления основы к неподвижному верстаку обычно используют болты. Вместо них нередко применяют мощные тиски.

В станочной основе делают отверстие для резьбовой шпильки. Она может быть заменена болтом. Любой из крепежей является осью (2). На нее надевают дисковый элемент, у которого с обеих сторон имеются реборды (3). Данная деталь является шаблоном. Он нужен для обкатки металлопроката.

Трубогиб с пластинчатой основой

Вокруг оси (2) также выполняется поворот рычага (5). Его изготавливают большой длины. Это позволяет прикладывать существенное усилие, чтобы изогнуть заготовку. На рабочем рычаге закрепляют прижимной роликовый элемент (4). Он нужен для передачи усилия на металлопрокат. Прижимную роликовую деталь и обкаточный дисковый элемент размещают на расстоянии друг от друга, которое должно немного превышать толщину трубной заготовки.

Если делают трубогибочный станок своими руками, тогда его часто оснащают несколькими комплектами дисков. Это позволяет гнуть трубы с разным профилем.

В конструкции трубогиба также предусматривают фиксирующую систему. Она нужна для закрепления конца трубы (7). Часто такая система представляет собой простой крючок или стопорный узел, который оснащен гайками (6).

Комплектация и принцип работы трубогиба

Чтобы выполнить изгиб металлопроката, сначала нужно отвести рабочий рычаг. Это позволит вставить прямолинейную трубу между прижимным роликом и обкаточным диском. В то же время необходимо конец металлопроката зафиксировать в стопорном элементе. После этого прикладывается усилие и поворачивается рабочий рычаг. В результате труба начинает изгибаться. Чтобы контролировать угол изгиба, станок можно оснастить шкалой с обозначенными градусами. В то же время данное приспособление не позволяет изменять радиус изгиба при выполнении конкретной операции. Ведь он напрямую зависит от закрепленного диска. Для изменения радиуса изгиба приходится каждый раз устанавливать дисковый элемент большего или меньшего диаметра.

Самодельный и простейший ручной трубогиб для профильной трубы своими руками, чертежи с размерами которого позволяют быстро изготовить станок, обычно применяется для изгиба заготовок на 90°. Он не подходит для создания пологих дуг большого радиуса.

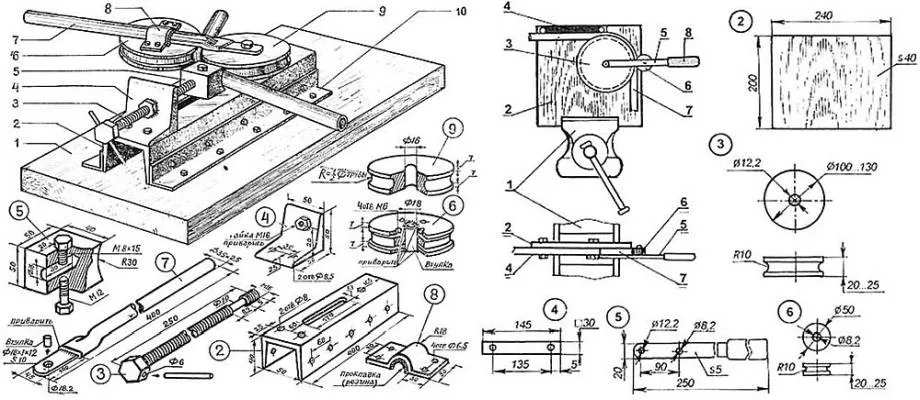

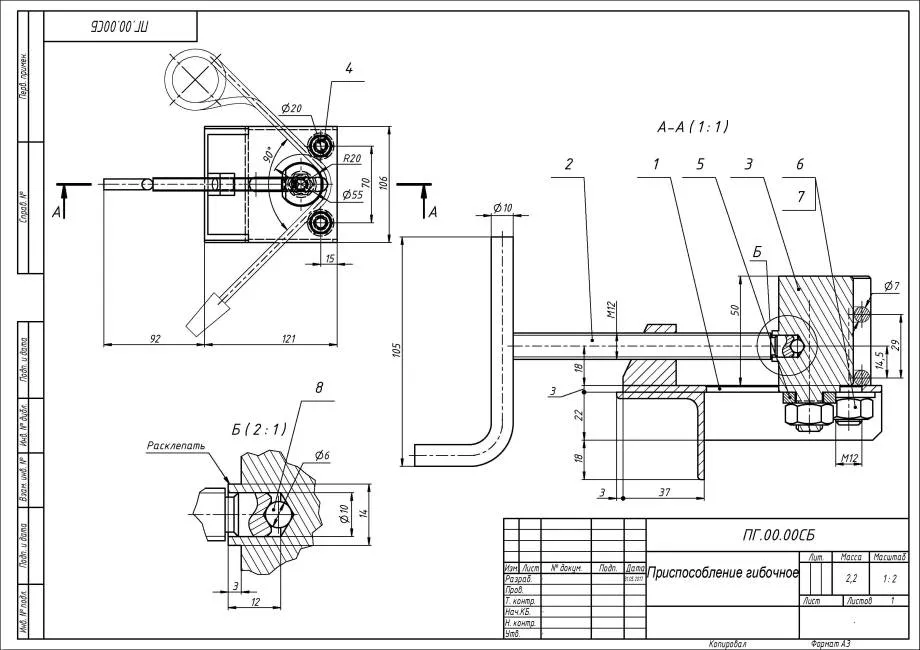

Чертеж для сборки и деталировка самодельного станка

Намоточный трубогиб

Это более сложный вариант для трубы с круглым сечением. По данной причине он менее популярен у домовладельцев. Этот трубогиб для круглой трубы своими руками или промышленного производства позволяет создавать детали криволинейной формы, которые могут быть изогнуты в трех направлениях. Изготовленные элементы на нем применяются, например, при прокладке трубопроводных систем сложной конфигурации.

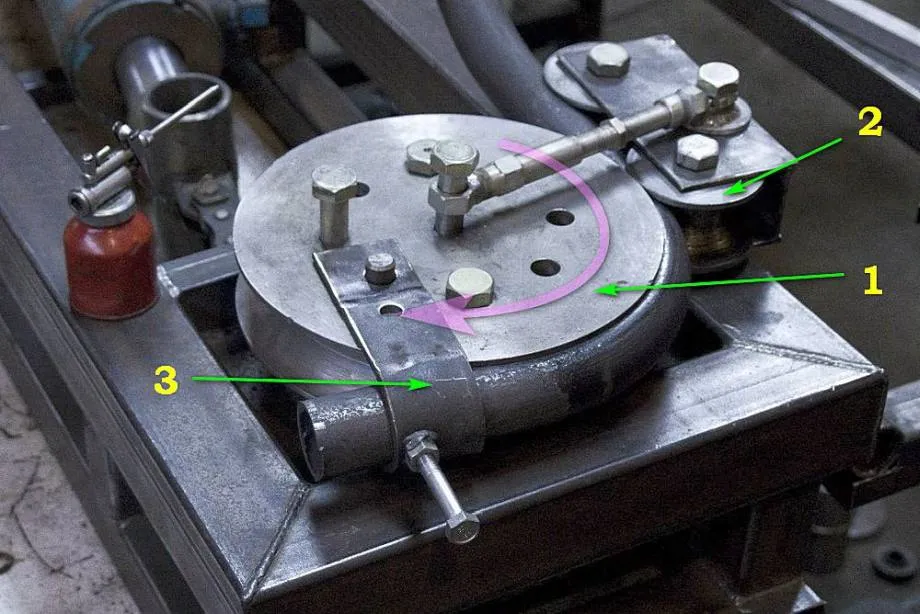

При использовании намоточного трубогиба сначала край заготовки фиксируют на рабочем колесе (1) с помощью зажимного механизма (3). В непосредственной близости от него находится упорный ролик (2). Это неподвижный элемент для подачи прямолинейного отрезка трубы. Именно он задает начало изгиба. После включения конструкции начинает медленно вращаться рабочее колесо. Оно крутится за счет наличия в конструкции, например, редуктора. Для этой цели также может использоваться гидравлическая передача. В результате вращения на колесо-шаблон происходит как бы наматывание трубной заготовки.

Детали и работа намоточного приспособления

Собирают также для профильной трубы намоточный трубогиб своими руками, чертежи которого обязательно подготавливают на первом этапе. Некоторые его варианты позволяют изгибать заготовки с небольшим радиусом кривизны. Часть таких приспособлений способна даже полностью разворачивать прямолинейную трубу на 180°. Эти устройства часто используют мастера, изготавливающие кованые изделия.

Чертеж варианта гибочного приспособления

Собственноручное изготовление трубогиба из утиля без токарных работ

Для своих нужд решил делать вальцовочный станок для гибки профильной трубы своими руками, чертежи для которого подготовил заранее. Его еще называют прокаточным устройством. Конечно, оно не представляет собой полностью идеальную конструкцию. Однако возможностей приспособления вполне хватило, чтобы изготовить дуги для теплицы и козырьков над входными группами.

Один из чертежей трубогиба

Для создания моего варианта гибочного станка использовал материал, который подлежал утилизации. Его я подготовил, когда выполнял уборку в гараже и разбирал накопившийся хлам. При этом мне даже не пришлось обращаться за помощью к токарю, чтобы изготовить опорные валики. В результате получилось приспособление, на которое было потрачено минимум денег.

Итак, перед тем как сделать трубогиб своими руками, чертежи и описание которого уже были подготовлены, я нашел в гараже:

- много болтов;

- ненужный швеллер, длина которого составляла 1 м;

- обрезки труб;

- резьбовую шпильку М18 длиной 1 м;

- металлический уголок длиной 2 м;

- кучу б/у подшипников;

- металлическую пластину толщиной 5 мм;

- большое количество широких шайб, а также гаек.

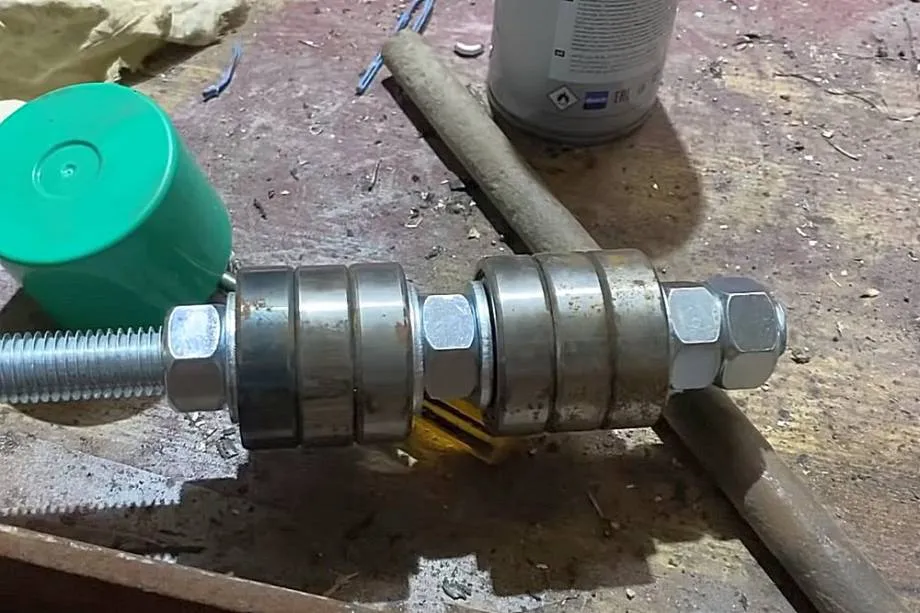

Гайки, подшипники, шайбы, резьбовая шпилька для будущего станка

После подготовки необходимых материалов начал изготавливать гибочный станок для профильной трубы своими руками, чертежи которого уже были подготовлены. Процесс осуществлял следующим образом:

- Вырезал станину из швеллера. Ее длина составила 400 мм.

- Нарезал металлический уголок 25*25 мм. Из него получилось четыре стойки-опоры. Длина каждой из них составила 250 мм.

Обрезанный швеллер и стойки

- Очистил заготовки от ржавчины и грязи, чтобы дальнейшие операции проще выполнялись, включая сварочные работы. Для этого использовал металлическую щетку, которую установил на электродрель.

Щетка с металлической щетиной

- Перевернул швеллер, чтобы его полка оказалась внизу.

- Отметил на боковых частях швеллера месторасположение стоек из металлического уголка.

- Приварил четыре опоры к швеллеру. Эти стойки одинаковой высоты, перпендикулярные горизонту и параллельные друг другу образовали конструкцию в виде короба точно по центру. Именно в ней будет двигаться прижимная головка, укомплектованная соответствующим ведущим роликом.

Закрепленные стойки на швеллере

- Вырезал из металлического листа пластину размером 130*80 мм и сделал в ней отверстие диаметром 19 мм точно по центру. Из этой же листовой стали подготовил еще одну пластину 80*70 мм. В ней тоже сделал точно такое же отверстие по центру. Кроме того, подготовил еще пару одинаковых деталей, в которых сделал вырезы углом.

Две подготовленные пластины

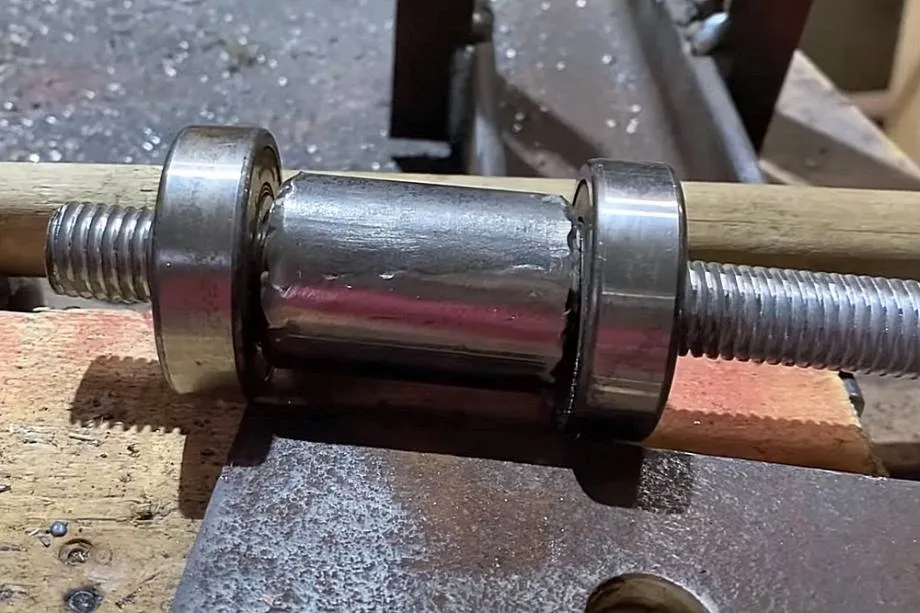

- Начал изготавливать прижимной ролик. Его конструкция состоит из нескольких частей. Одной из них является ось. Для нее использовал часть шпильки. Длина этого кусочка составила 200 мм.

- Сделал на шпильке временные упор из широкой шайбы и гайки.

- Отрезал от трубы диаметром 1 дюйм кусочек длиной 40 мм.

- Надел часть обрезанной трубы на шпильку.

Кусочек трубы на шпильке

- Вставил в зазор между шпилькой и надетой трубкой кусочки электродов диаметром 3 мм. Их распределил равномерно. При этом следил, чтобы они плотно расположились в зазоре.

Вставленные электроды в собираемый валик

- Сделал еще одну оболочку для прижимного валика. Для ее изготовления использовал трубу с внутренним диаметром 32 мм.

- Надел вторую оболочку. Однако пришлось предварительно ее разрезать только с одной стороны и чуть-чуть расширить. Когда в дальнейшем выполнял сварку, получившийся разрез заполнил расплавленным металлом.

Надетая вторая оболочка с разрезом

- Обварил аккуратно всю конструкцию сначала с открытой стороны.

- Снял временную шайбу с гайкой.

- Обварил прижимной вал с другой стороны.

- Отшлифовал места сварки.

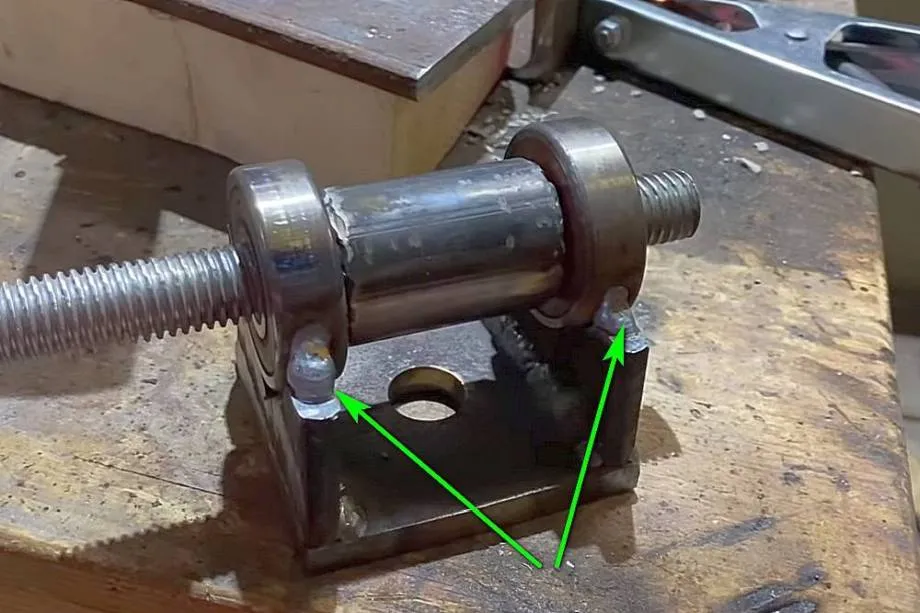

- Подготовил опорную пластинку для подшипников прижимного валика. Для этого приварил к ней строго симметрично друг другу две цапфы. В противном случае валик перекосит. Из-за этого ухудшится качество изгиба трубы.

Приваренные две одинаковые цапфы

- Надел подшипники на шпильку с каждой стороны прижимного валика.

Надетые подшипники на шпильку

- Установил надетые подшипники в вырезы цапф и приварил их. Крепление сделал точечное. Иначе подшипники могли перегреться.

Точечно приваренные подшипники

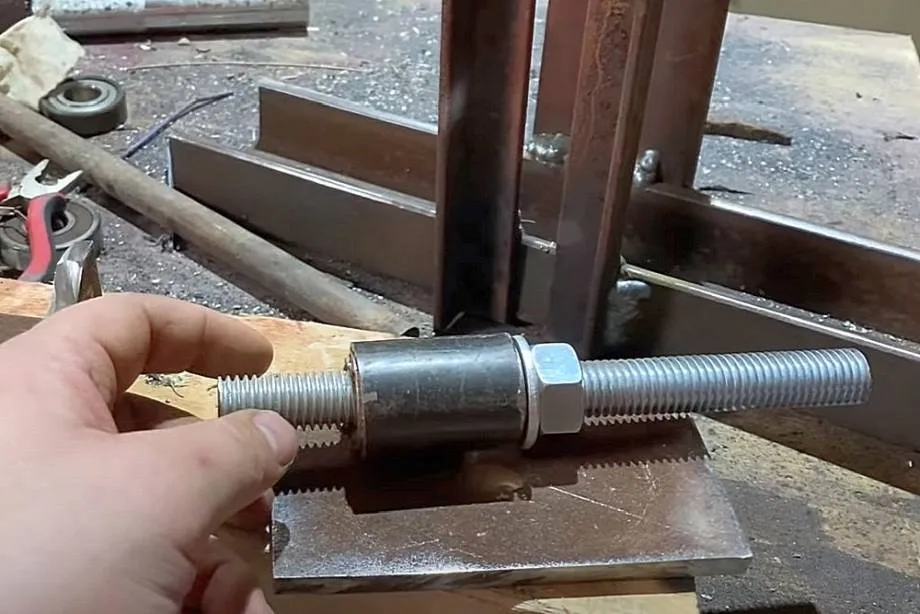

- Отрезал от шпильки еще один кусочек длиной 400 мм. Он нужен, чтобы сделать силовую передачу для вала.

- Завел обрезанную шпильку в отверстие пластины с цапфами и накрутил гайку. При этом резьбовой стержень вышел из нее на 2 мм.

Накрученная гайка на шпильке

- Приварил гайку к шпильке.

- Навинтил еще одну гайку на шпильку, но уже с другой стороны. При этом ее не затягивал до конца. Оставил зазор около 0,5 мм. Это нужно, чтобы пластина свободно крутилась на шпильке.

- Приварил гайку к стержню.

Вторая гайка на шпильке

- Опустил собранный элемент между направляющими деталями.

- Установил сверху подготовленную пластину. При этом через отверстие в ней пропустил шпильку.

Установка крышки-пластины

- Приварил пластину к направляющим.

- Накрутил на шпильку, которая торчала из отверстия пластины, еще одну гайку.

Вариант изготовления трубогиба для трубы с круглым сечением показан в этом видео:

- Приварил накрученную гайку к крышке-пластине.

- Прикрепил перекладину (маховик-рычаг) к резьбовому стержню с помощью сварки. Для изготовления рычага использовал профильную трубу. Он нужен, чтобы вручную вкручивать или выворачивать шпильку.

Приваренный рычаг к шпильке

- Установил пластиковые пробки на торцевые части маховика для исключения получения травм на ладонях, когда буду использовать изготовленный трубогиб для профильной трубы своими руками без токарных работ.

Еще одно видео по изготовлению трубогиба:

На следующем этапе приступил к созданию 2-х опорных роликов из шпилек и подшипников. Сначала отрезал два резьбовых стержня. Длина каждого из них составила 120 мм. Затем на шпильки накрутил гайки. Далее, надел на каждую из них сначала широкую, а потом узкую шайбу.

Затем на шпильках разместил по три подшипника. Потом на стержни надел по маленькой и большой шайбе. Далее, на шпильки накрутил еще по одной гайки и обрезал торчащие концы с резьбой. В завершение приварил накрученные гайки к большим шайбам и шпикам.

Об ошибках при изготовлении гибочного станка рассказывается в данном видео:

На следующем этапе приступил к изготовлению рычага длиной 250 мм, который нужен для вращения прижимного вала. Его сделал из куска квадратной трубы с вырезом на конце под ось приводного вала. С другой стороны рычага прикрепил ручку из шпильки диаметром 8 мм.

Дополнительно вертикально приварил с каждой стороны швеллера по четыре отрезка шпилек диаметром 6 мм, чтобы можно было меняет положение опорных роликов относительно оси всего приспособления – прижимного вала.

В завершение изготовления станка хорошо отшлифовал прижимной валик. Для этого использовал наждачку с крупным зерном. При этом мелкую абразивную бумагу не применял, так как грубая поверхность вала позволила улучшить процесс прокатки металлопроката.

Видео поможет узнать, как изготовить трубогиб своими руками или как сделать трубогиб в домашних условиях:

Коротко о главном

При самостоятельном изготовлении трубогиба уделяют особое внимание ряду нюансов. Он должен надежно фиксировал заготовку, равномерно распределять прикладываемое усилие, иметь в конструкции при необходимости деталь-шаблон. Станок также обязан позволять работать с ним одному человеку.

Самостоятельно собрать можно приспособление для круглой и профильной трубы. Оно создается с простой и более сложной конструкцией, включая устройство намоточного типа. Я изготавливал вальцовочный станок из утиля без токарных работ. Использовал швеллер и уголки в качестве основы, а также подшипники, гайки, шпильки, шайбы для создания валиков.

Напишите в комментариях, как думаете – все ли соединения должны быть сварными при изготовлении гибочного станка с вальцами?

Как правильно согнуть профильную трубу на Трубогибе?

Согибание профильной трубы на трубогибе требует определенных навыков и осторожности, чтобы избежать деформации трубы. Вот шаги, которые помогут вам согнуть профильную трубу на трубогибе правильно:

-

Выбор трубогиба: Убедитесь, что выбранный вами трубогиб подходит для согибания профильной трубы и имеет необходимые размеры и настройки.

-

Подготовка трубы: Перед согибанием убедитесь, что концы трубы правильно обрезаны и выравнены. Оставьте достаточно запаса длины, чтобы избежать повреждения трубы при согибании.

-

Зажим трубы: Перед тем как начать согибание, убедитесь, что труба надежно закреплена в трубогибе. Зажимы должны держать трубу на месте и предотвращать ее смещение во время процесса.

-

Выбор радиуса сгиба: Определите необходимый радиус сгиба в соответствии с требованиями вашего проекта.

-

Плавное согибание: Начните согибание медленно и плавно. Используйте ручки или механизмы трубогиба для плавного прогибания трубы. Избегайте резких движений, которые могут привести к деформации.

-

Контроль угла: Во время согибания следите за углом сгиба, чтобы он соответствовал заданному значению.

-

Постоянный контроль: Визуально контролируйте согнутую часть трубы, чтобы убедиться, что она не деформируется и не трескается.

-

Постепенность: Если необходимо согнуть трубу под разными углами, делайте это постепенно, выполняя несколько мелких сгибов.

-

Охлаждение: Если труба нагревалась в процессе сгибания, дайте ей остыть перед тем, как продолжить работу.

-

Тестирование: После согибания проверьте трубу на соответствие требованиям и планам проекта.

Важно следовать инструкциям производителя трубогиба и обладать некоторыми навыками работы с инструментами. Если вы не уверены в своих способностях, лучше обратиться к профессионалам или специалистам, чтобы избежать повреждения материала.