На чтение 13 мин Просмотров 1.3к. 26.04.2021 23.04.2021

Вагонка – распространенный выбор для отделки. Цена этого материала зависит от различных факторов. Доски из красивого качественного дерева имеют более высокую стоимость. Тем не менее, есть возможность изготовить вагонку самостоятельно.

- Определение и разновидности вагонки

- Сфера применения

- Популярные размеры

- Промышленное производство

- Особенности самодельной вагонки

- От чего зависит качество

- Выбор материала

- Породы древесины

- Набор инструментов и оборудования

- Подготовка материала

- Распиливание доски

- Фугование доски

- Изготовление вагонки

- С помощью фрезера

- С помощью циркулярки

- Что делать с остатками доски

Определение и разновидности вагонки

Вагонка — доска для отделки стен внутри и снаружи здания

Вагонка — доска для отделки стен внутри и снаружи зданияВагонка – отделочная доска. Первоначально от обычной она ничем и не отличалась, кроме небольшой толщины. Позднее в боковых сторонах стали прорезать пазы и выступы, чтобы при монтаже материал образовал более ровную и прочную поверхность.

Различают обычную вагонку и евровагонку. Первый вариант чаще изготавливается из древесины с влажностью до 25%, что приводит к усыханию и короблению материала. Шипы и пазы не слишком выражены, так что под нагрузкой доски расходятся. Евровагонка производится из сухой древесины – не более 15%, размеры ее более точны, а шипы и пазы больше. Кроме того, на внутренней стороне ламелей есть вентиляционные канавки, что снижает риск появления конденсата.

Вагонка выпускается разной конфигурации. С лицевой стороны выбираются фаски – скругленные или угловатые, что придает ламелям более интересный вид. Различают следующие профили:

- softline – возле шипа выбирается древесина, фаска имеет скругленную форму, что помогает стекать воде и конденсату;

- штиль – имеет большую толщину – до 25 мм, возле шипа древесину не убирают, но верхняя часть профиля имеет скругленные углы;

- ландхаус – лицевая сторона фрезеруется, здесь формирует несколько выступов и углублений, чтобы собранная отделка образовывала определенный узор;

- блокхаус – вся лицевая часть равномерно скруглена и имитирует оцилиндрованное бревно;

- американка или корабельная вагонка – с лицевой стороны срезана под углом.

Выпускают также двухстороннюю вагонку. Обе ее стороны являются лицевыми. Материал используется для сборки тонких межкомнатных перегородок.

Софтлайн

Двухсторонняя

Американка

Блокхаус

Ландхаус

Штиль

Характеристики и внешний вид вагонки зависят от сортности используемого дерева. По этому признаку различают следующие классы.

- Экстра – или бессучковый. Трещины, сколы, пятна или смоляные кармашки на лицевой стороне исключены. Допускается 1 здоровый светлый сучок на 1 погонный метр.

- Класс А – допускается 2–3 здоровых сучка на 1 погонный метр, а также микротрещины и мелкие непростроги. Некоторые производители подобные дефекты зашпаклевывают. Количество досок, сделанных из сердцевины ствола, не превышает 30% от общего объема.

- Класс В – разрешается 2 выпадающих сучка и трещины длиной в 30 мм на лицевой стороне на 1 погонном метре. Допускаются и смоляные кармашки. Если материал сделан из хвойных пород, могут встречаться участки со следами повреждения насекомыми, но не более чем 10% от объема.

- Класс С – допускает очень большое количество дефектов, кроме гнили, плесени, сколов глубже половины толщины. Здесь могут встречаться выпавшие сучки, сквозные трещины, засмоленность.

Классифицируют ламели также по породе дерева.

Сфера применения

OLYMPUS DIGITAL CAMERA

OLYMPUS DIGITAL CAMERAВагонка изначально разрабатывалась для отделки транспортных средств. Однако ее удобство, привлекательность и простота в монтаже обеспечили более широкое применение. Ламели используют:

- для обшивки стен и даже потолка в жилых помещениях и некоторых офисных, где допускается такая отделка;

- для облицовки балконов и лоджий, где выбор материалов ограничен;

- для отделки сауны, бани, предбанника и других помещений в банном комплексе;

- для облицовки фасадов зданий;

- для обшивки подвальных помещений, гаражей, мастерских;

- вагонку нередко берут и для сооружения заборов и красивых ограждений.

Материал применяют не совсем традиционным образом. Из вагонки делают фасады шкафов, реечные или глухие двери, тонкие межкомнатные перегородки, декоративные ширмы и прочее.

Популярные размеры

Изготовление вагонки промышленным методом подразумевает стандартизацию размеров. ГОСТом регламентируется только ширина и толщина. Длина изменяется от 2100 до 6000 мм и больше. Длинные встречается редко, поскольку работать с такими длинными досками неудобно.

Изготовление вагонки промышленным методом подразумевает стандартизацию размеров. ГОСТом регламентируется только ширина и толщина. Длина изменяется от 2100 до 6000 мм и больше. Длинные встречается редко, поскольку работать с такими длинными досками неудобно.

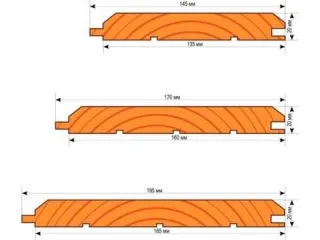

Типовые размеры:

- ширина – 80, 100, 110, 120, 150 мм;

- толщина – 12,5, 13, 16, 19, 25 мм.

Валера

Голос строительного гуру

Задать вопрос

Габариты ламелей влияют на свойства. Чем шире вагонка, тем выше вероятность коробления и усадки. Узкие ламели в целом лучше сохраняют геометрию и более устойчивы к механическим повреждениям. Толщина определяет долговечность. Для внутренних работ чаще берут тонкие ламели – 12,5, 13 мм. Для наружных работ, особенно при обшивке утепленных стен, нужны ламели более толстые – в 16–25 мм.

Промышленное производство

Производственный цех

Производственный цехПроизводственная технология получения ламели включает несколько этапов. Поскольку речь идет о крупных партиях, используют мощное профессиональное оборудование.

- Сначала изготавливают обрезную доску.

- Затем ламели высушивают на открытом воздухе или в камере. Влажность качественного материала не превышает 12–15%.

- Доски обстругивают с лицевой стороны и придают нужную форму.

- На станках подвергают материал фальцовке и шпунтовке, формируя не только шипы и пазы на боковых сторонах, но и специфический профиль вагонки: ланхудахус, штиль, американка.

- Материал очищают от грязи и пыли. Доски проходят стандартную проверку и сортируются по качеству и сортности.

Оборудование, используемое для разделки и формовки ламелей мощное, но не сложное. В домашних условиях можно выполнить те же работы на фрезерном станке, несколько его модифицировав.

Особенности самодельной вагонки

Вагонка своими руками выполняется именно из того дерева, какое требуется потребителю. Самостоятельно можно подобрать не только цвет и рисунок, но даже такое расположение сучков и пятнышек, чтобы подчеркнуть особенность материала.

Простота обработки дерева

Можно сделать ламели с разной структурой

Ламели можно изготавливать из расчета на будущую обработку: брашинг, состаривание, покрытие лаком или краской

Стоимость вагонки своими руками ниже, несмотря на приличный расход электричества при изготовлении

В домашних условиях сложно точно соблюдать размеры и конфигурацию доски

Сложный профиль потребует намного больше времени и усилий

Для изготовления потребуется сухое дерево

Работа требует квалификации и опыта

От чего зависит качество

Для изготовления вагонки нужно брать качественный материал

Для изготовления вагонки нужно брать качественный материалКачество материала, сделанного своими руками, определяется следующими факторами.

- Для вагонки нужно брать хорошую обрезную доску. Иначе корректировать толщину изделия будет весьма сложно.

- Дефекты материала – сучки, кармашки, трещины – весьма затрудняют работу. Следует распланировать раскрой так, чтобы дефекты не оказывались на участках обработки.

- Доски с гнилью, черными сучками, очень кривые покупать нельзя, в домашних условиях с такими повреждениями не справиться.

- Все инструменты, используемые в работе, должны быть в идеальном состоянии.

- Во время работы следует следить за чистотой на станке. Мелкую древесную пыль и стружки периодически сдувают, циркулярную пилу остужают. В противном случае срезы и пропилы получаются менее ровными.

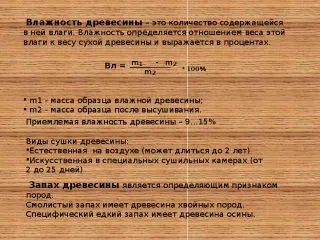

- Предпочтительнее сухая доска. Она режется лучше и не дает усадки. Ламели из древесины естественной влажности имеют неточные размеры, а после монтажа отделку может повести.

На качество обшивки влияет и выбранный профиль. Вырезание вентиляционных бороздок существенно облегчает вывод влаги. Такая отделка прослужит намного дольше.

Выбор материала

Вагонку своими руками можно изготовить из любой древесины. Но если нужно получить отделку высокого качества, к выбору материала следует подходить тщательно.

Вагонку своими руками можно изготовить из любой древесины. Но если нужно получить отделку высокого качества, к выбору материала следует подходить тщательно.

- Сортность – чем выше класс доски, тем более высокого качества получаются ламели. Сучки, кармашки, трещины портят внешний вид и существенно снижают его прочность, стойкость к действию влаги и к износу. От несортового материала стоит сразу отказаться.

- Влажность – предпочтительнее сухая древесина с влажностью в 12–15%. Если показатель выше, придется в процесс изготовления вагонки включить и сушку.

- Размеры досок ограничены. На домашнем станке можно обрабатывать материал толщиной не более 2 см и шириной не более 10 см.

Важно подобрать породу дерева, так как ее характеристики определяют назначение обшивки.

Породы древесины

Сосна

СоснаИзготавливают вагонку из хвойных и лиственных пород.

- Сосна – самый распространенный материал, так как дешев, доступен и позволяет подобрать большой объем первосортного материала. Древесина сосны довольно устойчива к гнили, так как содержит большое количество смол. Тем не менее ее нужно защищать от действия влаги, а пар она переносит совсем плохо. Сосновые ламели чаще идут на внешнюю обшивку. При этом вагонку следует окрашивать, прогрунтовывать, покрывать лаком.

- Лиственница – более дорогой материал, но обладающий очень высокой стойкостью к действию воды. Такие ламели в защите не нуждаются и служат десятилетиями, поэтому тоже обычно применяются для обшивки фасада. Лиственница содержит больше сучков и кармашков, однако такие дефекты мало влияют на ее качество.

- Кедр – дорогой вариант. Кедровая древесина очень красива, тверда, прочна, устойчива к воде и пару. Обладает лечебными свойствами. Применятся для отделки жилых комнат и особенно рекомендуется для обшивки бани или сауны.

- Дуб – элитный первоклассный вариант. Древесина твердая, очень прочная, необычайно красивая и долговечная. Однако самостоятельно изготовить дубовую вагонку сложно.

- Липа – прекрасный вариант для бани и детской. Дерево светлое, шелковистое на ощупь, чудесно пахнет. Липа устойчива к действию пара и плохо проводит температуру, поэтому даже в финской сауне она чрезмерно не нагревается.

- Ольха – тоже рекомендуется для обшивки сауны и парилки. Плохо проводит тепло, не накапливает влагу, обладает очень хорошими звукоизоляционными свойствами. По внешнему виду уступает липе. Кроме того, ольха не столь долговечна.

- Береза – красивая древесина, но склонная к короблению и растрескиванию. Работать с березой на домашнем станке очень сложно.

Береза

Дуб

Кедр

Липа

Лиственница

Ольха

Использовать можно и другие породы: вишню, тополь, ясень. Не рекомендуется брать древесину фруктовых деревьев: она слишком мягкая и быстро приходит в негодность.

Набор инструментов и оборудования

Станок для производства вагонки своими руками

Станок для производства вагонки своими рукамиЧтобы изготовить ламели своими руками, необходимо сделать станок или модифицировать фрезер. Потребуется для этого следующие материалы и инструменты.

- Уголок и трубы квадратного сечения для стола и рамы. Стол делают нешироким и длинным, но массивным, чтобы снизить вибрацию.

- Лист железа для столешницы – его прикручивают болтами. В столешнице проделывают 2 отверстия, в которых располагают вальцовочные валики. Размещаются они так, чтобы не возвышать над уровнем столешницы. Вал соединяют с валом двигателя ременной передачей.

- Ножевой вал – предпочтительнее готовый промышленный. Выбирают модель со ступенчатыми шкивами, чтобы можно было регулировать число оборотов.

- Прижимные ролики – можно изготовить из устройства любого типа, например, снять со стиральной машинки.

- Асинхронный двигатель мощностью в 2–5 кВт.

- Болгарка, сварочный аппарат для резки и сварки станка.

- Дрель с набором сверл.

- Циркулярная пила, рубанок.

- Линейка и специальный угольник с метками.

- Комплект фрез для изготовления вагонки.

Для отделки доски могут понадобиться столярные инструменты, кисти для лакировки или окраски.

Подготовка материала

Правильное складирование досок

Правильное складирование досокПорядок изготовления вагонки следующий:

- подготовка и распиливание досок;

- фугование поверхности;

- формирование элементов профиля.

Предварительные мероприятия просты:

- выбирают расходный материал, следя за тем, чтобы толщина обрезной доски не превышала 2 см, а ширина – 10 см;

- сортируют доски и сразу же избавляются от материала с пятнами гнили или выпавшими сучками;

- готовят место для складирования – обычно это навес, где доски перекладывают деревянными прокладками.

Заготовки тоже желательно укладывать в одно место, чтобы проще было передавать их на станок.

Распиливание доски

Для распиловки используют циркулярную пилу с большими зубьями. Перед работой обязательно проверяют, насколько хорошо закреплена пила и запорные устройства. Технология следующая.

Для распиловки используют циркулярную пилу с большими зубьями. Перед работой обязательно проверяют, насколько хорошо закреплена пила и запорные устройства. Технология следующая.

- Включают прибор. Заводят разрезаемую доску торцом вперед между направляющими роликами.

- Чтобы предупредить случайные движения, используют упоры.

- Распиливают доски на нужное количество ламелей.

- Складывают подготовленный материал в штабеля.

Запрещается снимать с пилы защитные приспособления – клин и кожух. Они предупреждают обратный вынос деревянной плашки.

Фугование доски

Прежде чем сформировать профиль вагонки, нужно добиться точной прямолинейной поверхности доски. Процесс этот называется фугование.

Прежде чем сформировать профиль вагонки, нужно добиться точной прямолинейной поверхности доски. Процесс этот называется фугование.

- Для работы заменяют циркулярную пилу цилиндрическими валами.

- Доску прогоняют в одном направлении с каждой стороны.

- Величину нажима регулируют с помощью прижимных устройств.

- Количество проходов с каждой стороны должно быть одинаковым для всех заготовок.

Изготовление вагонки

Профиль изделия составляют пазы и выступы с боковых сторон доски, вентиляционные желобки с внутренней стороны и элементы профиля с наружной – скругленные вырезы, выборка дерева и прочее.

Нарезку осуществляют с помощью фрез или циркулярной пилы.

С помощью фрезера

Для формирования вагонки ручным фрезером нужно брать только подготовленные доски. Все операции выполняются при жесткой фиксации материала и режущего инструмент. Поэтому точность размеров имеет огромное значение.

Для формирования вагонки ручным фрезером нужно брать только подготовленные доски. Все операции выполняются при жесткой фиксации материала и режущего инструмент. Поэтому точность размеров имеет огромное значение.

- Начинают работы с настройки: регулируют положение доски по отношению к ограничителю, фиксируют прижимными роликами с внутренней стороны.

- Выставляют фрезу по высоте. Важно добиться того, чтобы обе фрезы находились на одинаковой высоте.

- Заготовку ведут вдоль фрезы, вырезая паз с одной сторон доски. Затем меняют фрезу и формируют с другой стороны выступ такой же формы и размера.

Ни в коем случае нельзя удерживать доску вручную во время работы.

С помощью циркулярки

Вагонку своими руками можно сделать и на циркуляре. Технология несколько сложнее. Здесь важно следить за углом наклона диска.

Вагонку своими руками можно сделать и на циркуляре. Технология несколько сложнее. Здесь важно следить за углом наклона диска.

- Регулируют положение диска так, чтобы можно было сделать зеркальные выборки на двух сторонах доски. При толщине доски в 20 мм выход диска составляет 10 мм, а дистанция до линейки тоже достигает 10 мм.

- Первый проход выполняют плашмя. Заготовку прижимают к боковому упору и прорезают канавку на половину толщины.

- Затем доску ставят на ребро и повторяют ту же операцию.

- Те же действия совершают с другой стороны торца.

Обработку лицевой части доски не выполняют. На циркуляре делают только достаточно грубую вагонку.

Что делать с остатками доски

После изготовления вагонки остается не только древесная пыль и стружка, но и обрезки досок разного вида и размера. Используя тот же станок и ручные инструменты, из них можно сделать немало полезных вещей:

- тонкие небольшие рейки идут для заделки сидений стульев, садовой мебели, детских качелей;

- из мелких дощечек выполняют кухонные разделочные доски и деревянные «салфетки»,

- крупные фрагменты подойдут для изготовления полок и ящиков;

- красивые куски дерева можно использовать даже для декоративной обшивки стены, например, кухонного фартука.

Как подшить крышу своими руками?

Подшивка крыши — это процесс закрытия свесов крыши, который помогает защитить крышу от воздействия погодных условий, а также создает завершенный и эстетичный внешний вид. Вот общие шаги, которые могут помочь вам выполнить подшивку крыши своими руками:

-

Подготовьте инструменты и материалы:

- Дрель и саморезы.

- Древесина или другой материал для подшивки (обычно используется вагонка или пластиковые панели).

- Рулетка, уровень, линейка и другие измерительные инструменты.

- Пила или электрическая пила для резки материала под размер.

-

Измерьте и отрежьте материал:

- Измерьте длину свесов и рассчитайте необходимое количество материала. Обрежьте панели или вагонку в соответствии с размерами.

-

Подготовьте крышу:

- Поднимитесь на крышу с осторожностью, используя безопасные средства доступа.

- Убедитесь, что свесы крыши чисты от мусора, грязи и других препятствий.

-

Установите материал:

- Начните устанавливать материал с одного конца свеса к другому.

- Используйте дрель и саморезы для крепления материала к свесу крыши. Рекомендуется использовать саморезы с прокладками или уплотнителями, чтобы обеспечить герметичность.

-

Обрежьте и отделайте:

- Если панели или вагонка длиннее, чем свес, обрежьте их под нужный размер.

- Убедитесь, что углы и соединения красиво обрезаны и смотрятся аккуратно.

-

Проверьте горизонтальность и вертикальность:

- Используйте уровень и другие измерительные инструменты, чтобы убедиться, что материал установлен горизонтально и вертикально.

-

Завершите крепление:

- Продолжайте крепить материал по всей длине свеса, обеспечивая равномерное распределение крепежных элементов.

-

Проверьте качество и герметичность:

- После завершения подшивки, тщательно проверьте все соединения на крепость и герметичность.

Помните, что выполнение подшивки крыши может требовать определенных навыков и знаний в области строительства. Если вы не уверены в своих способностях, рекомендуется обратиться к профессионалам или знакомым, имеющим опыт в строительстве. Безопасность всегда должна быть приоритетом при работе на высоте.