Для выполнения высококачественной обработки металла, включая сверление отверстий в металлических деталях, необходимо использовать инструмент, у которого механические и геометрические характеристики соответствуют заданным параметрам.

Заточка сверла по металлу с помощью специального приспособления заметно упрощает задачу

Затачивать сверла, предназначенные для работ по металлу, приходится значительно чаще, чем те, при помощи которых выполняется обработка древесины. При обработке такого мягкого материала, каким является древесина, сверла практически не затупляются и могут успешно эксплуатироваться очень длительное время, полностью сохраняя свои первоначальные характеристики. Совсем иначе обстоит дело со сверлами, при помощи которых выполняются отверстия в деталях из металла. Следить за состоянием таких сверл надо постоянно и сразу принимать меры, если их рабочая часть подверглась износу.

О том, что сверло по металлу необходимо наточить, свидетельствует целый ряд признаков:

- скрип и гул, издаваемые изношенным инструментом;

- интенсивный нагрев сверла в процессе его использования;

- низкое качество создаваемых отверстий.

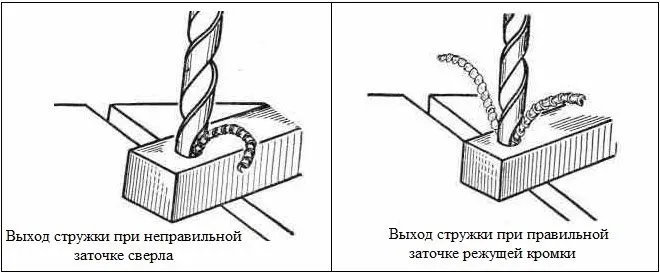

У сверла с разной длиной режущих кромок работает только одна сторона и стружка выходит по одной спиральной канавке

Работа изношенным сверлом является не только неэффективной, но и небезопасной. В любой момент такое сверло, на рабочую часть которого приходятся значительные нагрузки, может сломаться, а его отдельные фрагменты, разлетающиеся в разные стороны с большой скоростью, могут нанести серьезную травму.

Признаки, что сверло затупилось

Перед тем как точить сверла, необходимо удостовериться, что они на самом деле затупились. Какие признаки это показывают:

- режущий инструмент сильно нагревается;

- металлическая стружка, вылетающая из-под кромки, имеет мелкую фракцию;

- повышается шум проводимых операций.

Особенно отметим последний признак, потому что повышается сила трения между затупившейся кромкой сверла и плоскостью заготовки. Поэтому, как только произошло повышения шумности при сверлении, надо работу тут же прекратить. Если работу не прекращать, то режущий инструмент сильно перегреется, изменится структура металла, что приведёт к утрате инструмента окончательно. После чего затачивать его не имеет смысла.

Какие инструменты необходимо иметь для проверки

Как выбрать сверло

Перед тем как решать вопрос, как заточить сверло правильно, хотелось бы немного остановиться на самом режущем инструменте.

Начнём с того, что сверла на рынке строительных инструментов представлены в достаточно широком ассортименте. Так как нас интересует только оснастка по металлу, то надо отметить, что и здесь выбор есть.

Во-первых, можно провести выбор по цвету инструмента:

- Чёрный – это оксидная плёнка, функции которой – защитить основу сверла от коррозии и высоких температур. Поэтому эта разновидность обладает высокой прочностью и износостойкостью.

- Серый – этот инструмент можно спокойно отнести к оснасткам невысокого качества.

- Ярко-золотистый. Такой цвет говорит лишь об одном – в составе стали, из которой инструмент изготовлен, есть титан.

- Темно-золотистый. То же самое, что и предыдущий вариант, только внутри стального стержня отсутствуют внутренние напряжения. Отсюда его высокие качества.

- Все та же оксидная плёнка чёрного цвета.

- TiCN – это карбонитрид титана.

- TiAIN – это титано-алюминиевый нитрид.

- Сам нитрид титана.

- Керамика.

Внимание! Два последних покрытия не подлежат перезаточке.

В основном в быту, да и многие мастера для сверления отверстий в металле используют спиральные сверла. Это стальной цилиндрический стержень, в котором нарезаны канавки в виде спирали. Отсюда, в принципе, и название.

Меньшую часть этого инструмента занимает хвостовик, который и зажимается в патроне оборудования по сверлению или в дрели, перфораторе. Основную часть занимает цилиндр с канавками. Канавки нарезаются с одной целью – создать пространство, по которому металлическая стружка будет покидать место сверления, не мешая основному процессу.

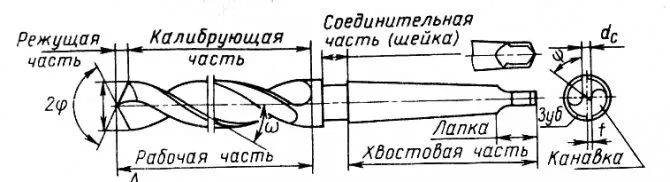

Спиральное сверло: его части и элементы Источник studfile.net

Спиральная оснастка также имеет небольшую классификацию, где присутствует три позиции:

- Классическое сверло.

- Левостороннее. Его используют, когда надо высверлить из отверстия сломавшийся крепёжный элемент: болт, шуруп и прочее.

- Высокой точности. Если стоит задача высверлить отверстие с минимальными погрешностями, то используют именно его.

Итак, разобравшись в ассортименте оснастки, переходим непосредственно к главному вопросу – как заточить сверло по металлу.

Критерии выбора свёрл

В продаже имеется достаточно много типов режущих оснасток. При выборе следует обратить внимание на цвет металла:

- Чёрный. Изделие с антикоррозионной оксидной плёнкой, которая дополнительно предотвращает перегрев. Устойчивы к износу, подходят для высоких нагрузок.

- Серый. Низкокачественные модели для малых нагрузок.

- Золотистый. Такой цвет обусловлен наличием титана в сплаве, что повышает прочность.

- Тёмно-золотистый. Также сплав с титаном, но без внутреннего напряжения в стержне. Самые высококачественные свёрла для значительных нагрузок.

По типу конструкции выделяют такие виды свёрл:

- Традиционные спиральные. Подходят для большинства бытовых задач.

- Левосторонние. Для высверливания сломанных крепёжных элементов.

- Высокоточные. Для тонких работ, где недопустимо отклонение от проекта.

Правила заточки свёрл

Во-первых, для проведения этого процесса потребуется или специальное оборудование, или специальные приспособления в виде насадок к дрелям или перфораторам. К первой группе относится заточной станок, на который насажен точильный камень. У рачительного хозяина такой станок небольших размеров в гараже или сарае всегда найдётся.

Сразу надо оговориться, что технология заточки зависит от типа сверла. Оно может быть коническим, винтовым, цилиндрически или одно- или двухплоскостным. Но необходимо понимать, что затачивать надо в любом случае только задние грани инструмента. При этом каждая грань должна быть одинаково заточена. Понятно, что вручную это сделать практически невозможно. Но небольших размеров сверла мастера точат именно вручную, для чего необходим определённый опыт в проведении этого типа работ.

Смотрите также: Каталог компаний, что специализируются на монтаже металлоконструкций и инженерных сетей

Есть некоторые отличия заточки свёрл разного типа. К примеру, одноплоскостное сверло отличается от других тем, что у него задняя стенка пера имеет всего одну плоскость. А угол наклона этой плоскости варьируется в диапазоне 28-30°. Именно эту плоскость и надо заточить. Здесь важно сверло подносить к вращающемуся точильному камню параллельно этой задней плоскости. При этом инструмент вращать нельзя, даже небольшое отклонение приведёт к неправильно проведённой операции.

Точно также затачиваются и двухплоскостные сверла. Только точить придётся две плоскости по отдельности. Здесь те же требования.

Что касается конических моделей, то главная задача – не нарушить конусность конструкции затачиваемой кромки. Поэтому инструмент подносят к вращающемуся точильному камню, прижимают сверло и делают им колебательные движения по конусу. Здесь важно не отрывать оснастку от камня. То есть процесс проводиться в одно касание.

И ещё одно пожелание – строго придерживаться формы кромки. Понятно, что это не всегда возможно, особенно, если сверло диаметром до 10 мм. Но для этой разновидности можно только выдержать задний угол. И этого бывает достаточно. Что касается свёрл большого диаметра, то специалисты рекомендуют кроме заточки кромок по плоскостям и с точным выдерживанием угла, проточить переднюю плоскость, тем самым улучшив конструкцию. Такие сверла более эффективны при сверлении.

Для чего необходима подточка передней плоскости. Все дело в том, что, уменьшая угол наклона передней плоскости, увеличивается угол режущей кромки. А это увеличение стойкости инструмента к выкрашиванию металла с плоскости режущей кромки. К тому же надо добавить, что длина поперечной кромки резко уменьшается. То есть получается так, что кромка поперечины не режет, а скоблит металлическую заготовку. А точнее центральную часть высверливаемого места.

После заточки сверла также рекомендуется провести доводку. То есть убираются зазубрины, оставленные точильным камнем. Это обязательная процедура в заводских условиях. Именно это позволяет увеличить износостойкость инструмента. Если в домашних условиях есть возможность провести доводку, то её надо провести обязательно.

Обычно для доводки используют другие камни:

- из карбида кремния, он зелёного цвета, марка 63С, при этом лучше использовать круг зернистостью 5-6 и твёрдостью – М3-СМ1;

- из эльбора, здесь требуется зернистость 6-8.

Обратите внимание, что эти камни должны быть изготовлены на бакелитовой связке.

Формирование точки входа

Приспособления для точения свёрл на станке

Держать в руках сверло и точить его на станке, на котором камень крутиться с большой скоростью, сложно. Нужно иметь большой опыт, чтобы «не запороть» инструмент. Поэтому в продаже есть специальные приспособления, которые облегчают проведения этой операции.

На рынке можно приобрести простые устройства. Есть и достаточно сложные с электродвигателями, которые не только удерживают сверло в требуемом положении, но и производят подачу инструмента к точильному камню в автоматическом режиме. Последние чаще используются для заточки спиральных свёрл. Но такие устройства стоят немалых денег, поэтому приобретаются профессиональными точильщиками.

Основные элементы оснастки

Инструмент состоит из следующих частей:

- Рабочая. Это винтовой цилиндр с несколькими витками (заходами). Они образуют канавки и зубья, их также называют перьями. Их задача – обеспечение самого процесса резания.

- Калибрующая. Она ответственная за то, чтобы удалять металлическую стружку из зоны металлообработки. Ее образует лента, которая направлена вдоль основного хода сверла.

- Соединительная. Ее также называют шейкой. Ее используют в двух назначениях – для выхода из шлифовальной зоны, а также для того, чтобы проставлять маркировку на фрагменте, который не стирается и не закрывается тисками.

- Хвостовая. Данную часть коротко именуют «хвостовик». Она может быть выполнена в виде гладкого цилиндра или типом «конус Морзе». Завершает ее поводок или лапка. Задача – фиксация оснастки в специальных зажимах.

Видео описание

В видео показано, как мастер сделал приспособления, помогающее правильно заточить сверло по металлу:

Как заточить сверло с помощью дрели

Если точильного станка в наличии нет, можно приспособить дрель, на вал которой устанавливают точильный круг. Здесь два варианта проведения процесса:

- зажать дрель в тиски и подводить сверло к камню руками;

- зажать в тисках режущий инструмент и подводить камень с дрелью вручную.

Оба варианта непростые, но второй проще первого.

Как правильно заточить сверло в этом случае:

- режущий инструмент надо установить в тисках в вертикальном положении;

- с помощью круга, установленного на дрель, снимается задняя кромка, цель – удалить следы износа;

- затем производится заточка под требуемым углом – обычно 120°.

Внимание! Чтобы кромка не перегрелась, надо процесс заточки проводить не более двух секунд. То есть металл снимается слоями.

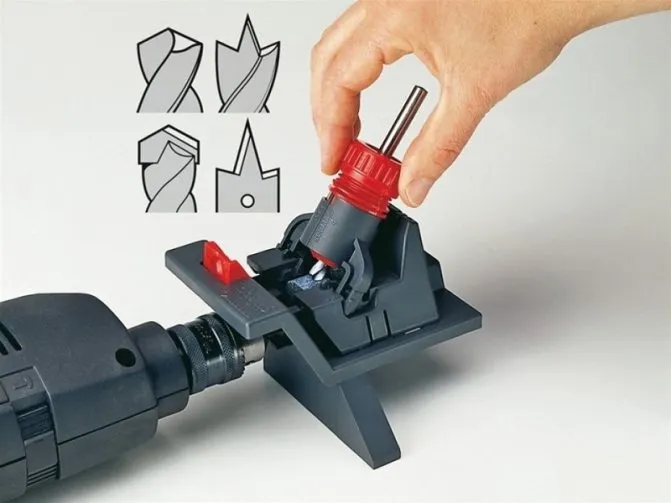

Но есть более простой способ. Для этого надо приобрести специальную насадку. Её устанавливают на дрель и вставляют в специальный жёлоб сверло. Последнее относительно вращающегося точильного инструмента располагается под определённым углом, равным углу заточки. Это хорошо видно на фото ниже.

Важные моменты

Решая вопрос, строго придерживайтесь следующих требований:

- Держите стержень неподвижным, ни в коем случае не допуская его вращения вокруг оси; изменение положения хотя бы на градус повлечет за собой повторную выправку.

- Используйте только те диски и круги, поверхность которых идеально ровная; регулярно восстанавливайте ее с помощью эльборовых насадок.

- Давайте инструменту остыть после завершения операций по заострению, и только когда он естественным образом охладится, подставляйте его в шаблон и проверяйте.

Эти правила заточки сверл по металлу помогают добиться максимального качества обработки и продиктованы практикой, так что применяйте их.

Приспособления для заточки

Новичкам трудно провести заточную процедуру качественно. Поэтому производители строительного инструмента уже давно выпускают специальные насадки для дрелей. Это на самом деле насадка. Её надо установит на дрель, вставить в отверстие с торца сверло и включить электроинструмент.

Затем сверло вытаскивается, поворачивается на 180°, опять вставляется в приспособление для заточки свёрл, и дрель снова включается. То есть затачивается вторая плоскость режущей кромки.

Заточка мелких свёрл

К сожалению, инструмент диаметром меньше 4 мм заточить с использованием насадки или на станке невозможно. Поэтому такие сверла точат вручную, используя напильник или надфиль. Что касается последнего, то лучше выбирать с алмазным напылением. Даже если был использован напильник, доработать кромки необходимо надфилем.

Все сложность проводимой операции заключается в том, что режущий инструмент имеет небольших размеров плоскости и кромку. Поэтому рекомендуется для этого приобрести очки с четырёхкратным увеличением, а также воспользоваться лампой с хорошим световым потоком.

Принцип заточки точно такой же. Но есть и некоторые рекомендации:

- стачивать слой более 1 мм не рекомендуется;

- угол заточки сверла по металлу стандартный, но выдерживается на глаз;

- как показывает практика, первое сверло вы обязательно испортите, не стоит отчаиваться, навык приходит с опытом.

главных правила

Перед началом работы следует ознакомиться со строением сверла. Инструмент состоит из хвостовика и рабочей части, на конце которой располагаются элементы, участвующие в резке металла или другого материала:

- две режущие кромки,

- задние поверхности (площадки за режущими кромками),

- перемычка.

Заточенное сверло выглядит следующим образом:

- Две режущие кромки острые и симметричны друг другу.

- Задние поверхности скошены и расположены ниже режущей кромки. То есть между деталью, которую нужно просверлить, и вершиной инструмента присутствует зазор.

- Перемычка не слишком толстая и находится в центре.

Чтобы качественно заточить сверла, важно организовать в помещении хорошее освещение. Человек должен обладать хорошим зрением. Если зрение низкое или инструмент мелкий, понадобится лупа (очки с увеличением).

Инструменты для проверки правильности заточки

Такое приспособление подойдет только чтобы проверить угол при вершине. Гайки можно скрепить на сварку или на термоклей. Для этого гайки нужно нагреть, чтобы об них плавился термоклеевой стержень, намазать термоклеем, плотно прижать друг к другу и держать их так, пока они не остынут. Несмотря на кажущуюся хлипкость, скрепленные термоклеем гайки будут держаться очень крепко.

Способы заточки по выведению задней плоскости

Существует несколько основных способов правильной заточки свёрл. Они отличаются по способу выведения задней плоскости, ее геометрией, сложности выполнения и итоговым характеристикам инструмента:

- Одноплоскостная заточка. Способ, при котором вся задняя поверхность образует одну плоскость под углом равным заднему углу резания. Применяется для свёрл диаметром до 3 миллиметров включительно, для которых сложно выполнить заточку по двум плоскостям. При этом задний угол резания выбирается в диапазоне от 15° до 25°. Если сделать его меньше, то задняя часть начинает задевать обрабатываемый материал и препятствовать сверлению. Его можно применять для сверл диаметром более 3 мм, при этом задний угол резания выбирается в зависимости от обрабатываемого материала 7° — 17°. Но придется удалить затылочную часть, сделав дополнительный скос под углом 15° — 25°.

- Двухплоскостная (двухгранная). На задней поверхности зуба по отдельности затачиваются две плоскости под разными углами. Первая прилегает к режущей кромке и образует задний угол резания под углом 7° — 17°, выбираемым для обрабатываемого материала. Вторая плоскость стачивается под углом от 25° до 40°. Ребро пересечения плоскостей проходит через ось сверла под углом от 0 до 40° к главной кромке. Большой задний угол второй плоскости уменьшает осевую силу и увеличивает точность сверления, но резкий наклон ослабляет режущий клин, уменьшает его жёсткость и ухудшает теплоотвод. Поэтому для работы с высокопрочными материалами выбирают угол 25° — 30°, для средней и низкой прочности 35° — 40°.

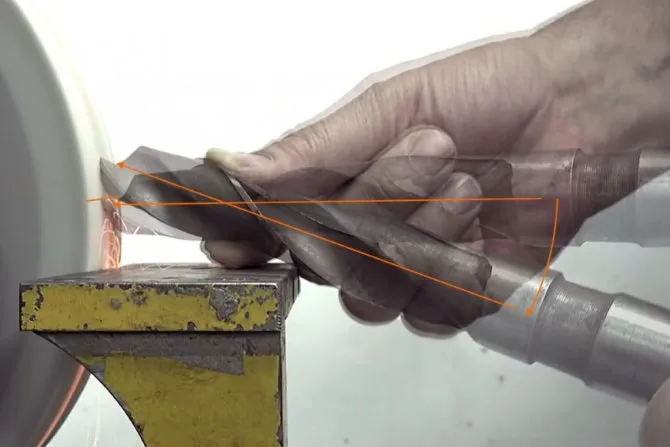

- Коническая (криволинейная). Наиболее распространенный способ, который мы и будим рассматривать далее. Задний угол при такой заточке плавно увеличивается от режущей кромки и по всей задней поверхности. Т.е. задняя поверхность становится не одной прямой плоскостью, а приобретает криволинейную форму. У режущей кромки угол должен соответствовать значению от 7° до 17°, выбранному для обработки конкретных материалов. Выполнить коническую заточку сложнее, чем прямолинейные, потребуется больше практики чтобы «набить руку». В процессе слегка подкручивают хвостовик сверла сверху вниз, за счет чего на задней поверхности создается округлая форма, по форме напоминающая конус.

Способы выведения задней плоскости при заточке сверла

Есть и другие способы заточки, они отличаются как оборудованием, на котором их можно выполнять, так и получающейся в итоге формой задней части зуба:

- винтовой и его подвиды:винтовой с заострением, сложно-винтовой;

- цилиндрический;

- эллиптический;

- фасонный.

Винтовые способы применяются в станках для изготовления и заточки сверл на производстве. Описывать механизм их выполнения нет смысла, т.к. вручную этот процесс повторить не получится. Цилиндрический способ является частным случаем конической заточки и используется очень редко.

Эллиптический способ один из самых простых, но для него нужны полые абразивные камни специфической формы, которые очень быстро изнашиваются. Для фасонной заточки так же нужны абразивные круги разной формы не прямого профиля. Поэтому в данной статье мы их рассматривать не будем.

Способы заточки по количеству скосов на режущей кромке

Способы заточки разделяют по количеству образующихся режущих кромок. При этом угол при вершине будет не постоянный – он будет изменяться шагами от большего у центральной вершины к меньшему на боковых вершинах. Делается это для того, чтобы равномерно распределить отвод тепла и уменьшить нагрев инструмента по мере увеличения его диаметра, т.к. режущая кромка греется не равномерно — в центре греется меньше, чем на краях.

- Одинарную (нормальную). Самый распространенный способ, который мы будем рассматривать далее. При нормальной заточке геометрия режущей кромки не меняется – она остается ровной на всем ее протяжении.

- Двойную (двухугловую). Применяют для свёрл диаметром от 12 миллиметров для обработки твердых сталей и чугунных отливок. Заточка выполняется под двумя углами при вершине. Сначала на угол 116° — 140° по всей поверхности режущей кромки, как при нормальной (одинарной). После уменьшаем его на 40° — 50° на длине, соответствующей 1/5 диаметра сверла от внешнего края. При этом образуются две режущих кромки: главная или зона первой заточки и переходная – зона второй заточки. Режущая кромка становится длиннее, за счет чего улучшается теплоотвод, улучшается отвод стружки из-за ее дробления, значительно возрастает стойкость.

Виды заточки по количеству углов при вершине

В интернете можно встретить такой термин, как трехугловая заточка свёрл, но это, по сути, двухугловая с подточкой ленточки со снятием фаски по всей внешней кромке. Данный способ подточки ленточки применяется как при двухугловой, так и при нормальной заточке.

Правила заточки

Для заточки сверл в мастерских и на производстве, чаще всего, используют точило, реже специальное оборудование. В процессе восстановления режущей грани нужно придерживаться следующих правил:

- чем твёрже материал, из которого изготовлено сверло, тем с меньшей скоростью следует его обрабатывать;

- нужно соблюдать короткие циклы заточки, за одно касание круга снимать незначительный слой материала, не давая инструменту нагреваться;

- сверло не прижимается сильно к точильному кругу — это увеличит его нагрев;

- периодически охлаждайте сверло, например, в, заранее приготовленной, баночке с холодной водой.

Во время заточки нельзя допускать перегрева сверла, он приведет к растрескиванию, размягчению металла, снижению стойкости инструмента. Понять, что металл сильно греется можно по изменению его цвета.

При заточке поверхности зачищают до тех пор, пока не исчезнут все сколы и зазубрины. Нужно стремиться сделать их идеально гладкими, контролируя при этом все необходимые углы и длины граней.

Точим сверло

Заточка сверла на точиле

Спиральные сверла по металлу, чаще всего, точат на точиле, его еще называют наждаком, точильно-полировальным, обдирочно-заточным или просто станком для заточки. Точило используют для обработки металлических заготовок и деталей, их шлифовки и заточки. Оно прекрасно подходит для заточки спиральных и других видов свёрл.

Для заточки понадобится абразивный круг из белого электрокорунда прямого профиля. Его марка должна быть 14А (A) или 25А (WA). Они предназначены для обработки углеродистых, легированных, быстрорежущих и нержавеющих марок сталей, заточки стального закаленного инструмента.

READ Как Вырезать Круг Болгаркой Видео

Абразивные круги так же называют наждачными и шлифовальными кругами. Реже их называют наждачными и шлифовальными камнями.

Рабочая поверхность камня должна быть ровной, без закруглений, выбоин и впадин. Если на поверхности есть дефекты, то их нужно устранить правилом, это процесс называется правкой шлифовального круга. При этом его поверхность стачивается, приобретая нужную форму, в данном случае – плоскую.

Для правки шлифовального камня используют алмазные и эльборовые карандаши (вставки), алмазные правящие гребенки, реже пользуются шарошками, подручными материалами, отрезными кругами с алмазным и эльборовым покрытием.

Процесс правки шлифовальных кругов разными правящими инструментами хорошо представлен в данном видео ролике:

На точиле должен быть установлен подручник, без него будет сложно выполнить качественную заточку. Подручник — это, чаще всего, металлическая регулируемая платформа, которая устанавливается перед диском для того, чтобы на нее можно было опереться или использовать как направляющую при работе с наждаком.

Подручник нужно выставить горизонтально, чтобы его верхняя плоскость была на одном уровне с осью вращения наждачного круга. Зазор между кругом и подручником нужно сделать минимально возможным, зазор в один миллиметр будет идеальным для заточки.

Для примера рассмотрим выполнение конической одинарной заточки с подрезанием перемычки. Т.к. данный вид заточки, хоть и не самый простой, но самый распространенный и подходит для восстановления остроты свёрл диаметром от 3 миллиметров.

Убедитесь в том, что на точило установлен камень из белого электрокорунда, его геометрия выправлена, а подручник установлен на одном горизонтальном уровне с осью вращения абразивного круга и на расстоянии в 1 мм от его поверхности.

Важно! По технике безопасности у точила запрещено работать в перчатках, не важно, тканевые они или медицинские. Это актуально для любых станков, где есть вращающиеся части из-за угрозы наматывания материала и затягивания частей тела.

Для начала нужно проработать все действия с выключенным точилом. На подручнике нужно нарисовать маркером леску под углом в 60 градусов к плоскости торца наждачного круга. Это нужно, чтобы вывести угол при вершине, примерно, в 120 градусов.

Рисуем на подручнике леску под углом 60 градусов

Сверло нужно взять двумя руками, ведущей рукой за рабочую часть, второй рукой – за хвостовик. После его нужно положить на подручник так, чтобы его боковая грань при взгляде сверху совпала с линией, нарисованной на подручнике.

Между подручником и сверлом нужно положить указательный палец – он будет исполнять роль качели при конической заточке. Когда инструмент лежит на пальце, то между ним и наждачным кругом образуется угол, примерно равный 7° — 12°. Именно это значение нужно выдержать на режущей кромке.

Ка заточить сверло болгаркой

Берем сверло в руки и кладем на подручник

Теперь нужно отработать движения, которыми будет производиться коническая заточка. Слегка придавливаем переднюю кромку сверла к наждаку, при этом кромка должна находиться в горизонтальной плоскости. Далее медленно опускаем хвостовик вниз, не ослабляя прижим, до тех пор, пока на поверхности круга не будет лежать задняя часть задней поверхности. При этом круг должен провернуться.

Отрабатываем движения для заточки на выключенном точиле

Отводим сверло назад от круга, переворачиваем его другой режущей кромкой и снова прикладываем к кругу в том же положении, которое было в первый раз. Повторяем колебательное движение хвостовиком так, чтобы наждак опять провернулся. Данное движение с поворотом наждака и переворотом сверла нужно отработать несколько раз, до тех пор, пока оно не будет выполняться автоматически.

После можно включать точило и приступать к заточке. В процессе выполняются всё те же действия:

- выравниваем сверло по нарисованной на подручнике отметке на угол 60° к точилу;

- прикладываем к точилу переднюю кромку, следя за ее горизонтальным положением;

- опускаем хвостовик до полной обработки задней грани;

- отводим и переворачиваем на 180° вокруг оси;

- повторяем весь процесс.

После выполнения нескольких подходов, когда при визуальном осмотре, режущие кромки будут гладкие и острые, а на задней части будет закругленный скос, нужно проверить соответствие углов и длин режущих кромок. Для этого желательно иметь под рукой специальный шаблон, угломер или транспортир для измерения углов заточки и штангенциркуль для измерения длин режущих кромок.

Первая ошибка, которую можно допустить в процессе заточки и выявить при проверке – это заваливание режущей кромки вперед. Из-за чего она не будет самой высокой точкой зуба, а на задней поверхности будет своеобразна возвышенность, горка. При этом сверло работать не будет, т.к. при сверлении оно просто будет тереться задней поверхностью о материал. Ошибку нужно исправить, выполнив заточку заново.

Правильная и неправильная заточка сверла по металлу

Второе, что нужно проверить – это соответствие длин режущих кромок, измеряемое от центральной точки на перемычке до боковых вершин режущих кромок. Эти расстояния должны соответствовать с двух сторон, иначе отверстие при сверлении будет разбиваться, его итоговый диаметр будет больше номинала, указанного на сверле.

Проверка штангенциркулем соответствия длин режущих кромок

Далее проверяем угол при вершине сверла при помощи специального или самодельного шаблона. При проверке можно обнаружить, что угол получился немного больше или меньше, чем 120 градусов, в целом, на это можно закрыть глаза и оставить как есть. Но, если угол при вершине у одного зуба будет больше, чем у второго, то это нужно исправлять, иначе одна сторона сверла работать не будет, а вторая будет сильно греться и быстрее изнашиваться

Финальным этапом проверки будет сверление какой-то ненужной металлической заготовки. При этом сверло должно вгрызаться в металл плавно, без биения от центра, стружка должна равномерно выходить с двух сторон из канавок в одинаковом количестве. Получившееся отверстие не должно превышать номинальный диаметр, указанный на сверле, более чем на 0.05 – 0.1 см.

Теперь можно выполнить подточку перемычки, что должно уменьшить усилие при сверлении, инструмент будет лучше врезаться в металл, а его стойкость повысится.

Виды заточек

О некоторых видах заточек уже было сказано выше, но ещё раз повторимся. Итак, существует пять разновидностей заточки, которые выбираются из расчёта типа материала и специфики работ, связанных со сверлением.

Первая из них – нормальная под титром «Н». Эта разновидность является универсальной, но применяется лишь в том случае, если необходимо заточить сверло диаметром не больше 12 мм. По сути, на инструменте формируются две режущие кромки и одна поперечная. Для этого приходится выдерживать угол в пределах 118-120°.

И остальные:

- НП – заточка делается с короткой поперечиной, чтобы снизить на неё нагрузки;

- НПЛ – кроме поперечной кромки уменьшается и ширина ленточки, цель – понизить силу трения, которая создаётся между сверлом и заготовкой;

- ДП – это так называемая двойная заточка, где кроме поперечной кромки формируются ещё четыре кромки, которые собой представляют ломаные линии;

- ДПЛ – все тот же предыдущий вариант, только дополнительно подтачивается ленточка.

Внимание! Для чего необходимы четыре кромки. Это возможность уменьшить угол между участками периферийных плоскостей кромок. Таким образом, достигается увеличение отвода тепла с места сверления. А это увеличивает срок эксплуатации самого инструмента.

Параметры, подлежащие восстановлению при переточке сверл

- Сформировать угол между рабочими кромками в пределах 115-120 градуса. Это значение актуально для работы со сталями и большинством других сплавов. Однако во многих случаях это значение может быть иным и варьироваться от 60 до 180°.

- Наклон между кромкой и центром. Он должен составлять 55-60 градуса. Важным является симметричность обеих частей.

- Соблюдение второго условия обеспечит одинаковый размер кромок. Работать будут обе грани, при этом не наблюдается биение.

- Задняя поверхность должна иметь отклонения 5-7° от конуса вращения. Этим обеспечивается оптимальные упорные свойства и отсутствие трения о деталь.

- Изменение цвета (посинение).

- Износ боковой ленты.

- Скол.

Угол заточки

Как уже было сказано выше, перед тем как правильно заточить сверло по металлу, необходимо правильно выбрать угол его заточки. Во-первых, этот параметр табличный. Во-вторых, он зависит от того, какой металл надо сверлить. Если это:

- чугунная заготовка или стальная, то угол должен варьироваться в пределах от 116° до 118°;

- если это латунь или бронза, то от 120° до 130°;

- если заготовка из меди, то 125°;

- алюминий – 140°.

Неправильно заточено сверло приводит к перегреву самого инструмента. Но, как показывает практика, именно неправильно выбранный угол заточки приводит к снижения качества проводимого процесса.

Коротко о главном

Заточить затупившееся сверло можно, используя разные приспособления: точильный станок, дрель, на который устанавливается точильный камень, насадку для дрели.

Мелкие сверла затачиваются вручную напильником или надфилем.

Главный параметр заточки – угол, формирующий кромки. Угол заточки выбирается с учётом металла, который подлежит сверлению. Этот параметр табличный.

Чтобы увеличить износостойкость сверла, изменяют конфигурацию заточки, где за основу берут пять вариантов формирования кромок.

Оценок 0

Чем заточить сверло?

Чтобы заточить сверло, необходимы специальные инструменты — точильный камень и шаблон для определения угла заточки.

Шаги заточки сверла:

- Наденьте перчатки и защитные очки.

- Установите шаблон на точильном камне. Это обеспечит правильный угол заточки сверла.

- Установите сверло в шаблоне так, чтобы угол заточки был согласован с углом на шаблоне.

- Начните заточку, перемещая сверло вдоль точильного камня, при этом держа его под углом 15-20 градусов.

- Периодически проверяйте прогресс заточки, смотря на кончик сверла и оценивая его состояние.

- Продолжайте заточку, пока кончик сверла не станет острее и более четким.

После заточки сверло следует тщательно протереть сухой тряпкой, чтобы удалить остатки металла и шлифовальной пасты. Если сверло было значительно затуплено или повреждено, возможно, потребуется несколько заточек, чтобы достичь желаемого результата. Важно следить за правильным углом заточки, чтобы сверло не потеряло своих качеств и дольше служило.