- Технология сварки угловых швов

- Виды угловых швов (положения сварки)

- Нижние

- Вертикальные и горизонтальные

- Потолочные швы

- В лодочку

- Классификация швов

- Соединение внахлест

- С примыканием краев к одной точке

- Тавровое соединение

- С разделкой кромки или без нее

- Применение угловой сварки

- Распространенные проблемы

- Непровар точки соединения

- Неравномерность воздействия

- Подрез участка

- Прожог шва

- Трещины холодного и горячего происхождения

- Неправильные расчеты

- Выбор электрода (таблица)

- Наиболее оптимальная технология

- О специфике процесса в общем

- Подготовка свариваемых сторон

- Инструкция по свариванию

- Зачистка сварных швов

- Важные особенности

- Работа с потолочным швом

- Направление ведения электрода в газовой среде

- Места с ограниченным доступом

- Сварка на просвет

Перед выполнением сварки, детали размещают в различных пространственных позициях. Один из примеров такого случая — угловой шов. От того, какой угол будет образован относительно горизонта, зависит последовательность проведения процесса и степень сложности сварки. Рассматривая вопрос «как варить угловой шов», можно найти важные рекомендации по этому виду сварки.

Угловое соединение формируется при установке деталей в виде буквы Т, встык или внахлест. Оно встречается в большинстве металлоконструкций.

Угловой сварочный шов.

Угловой сварочный шов.Технология сварки угловых швов

При работе с установленными под углом деталями используют классические сварочные аппараты. Можно применять простой трансформатор.

Недостатком считаются большие размеры оборудования. Лучшим вариантом является инвертор. Небольшой вес, широкий диапазон настроек облегчают работу со сложными швами.

При выборе технологии учитывают, что:

- Силу тока выставляют с учетом диаметра электрода, толщины соединяемых деталей. При высоком значении параметра возникают прожоги, при низком — залипание стержня.

- Равномерный прочный шов получают при колебательных движениях. Допускаются другие методы перемещения, например, зигзагообразный.

- Потолочный шов формируют в условиях быстрого затвердевания расплава. Для этого используют стержень с тугоплавким покрытием, который ведут круговыми движениями. Это не совсем удобно для сварщика. При отдалении электрода дуга ослабевает, сварочная ванна уменьшается. Это приводит к короткому замыканию. Такая технология осложняется и перегревом нижних поверхностей деталей. Поэтому от нее рекомендуется отказываться.

Виды угловых швов (положения сварки)

Соединения классифицируют по множеству признаков. В первую очередь, это способ установки заготовок. В зависимости от требований к прочности готовой конструкции шов делают одно- или двухсторонним.

Во втором случае шов получается надежным, дольше держит форму. При односторонней сварке конструкция может деформироваться.

Нижние

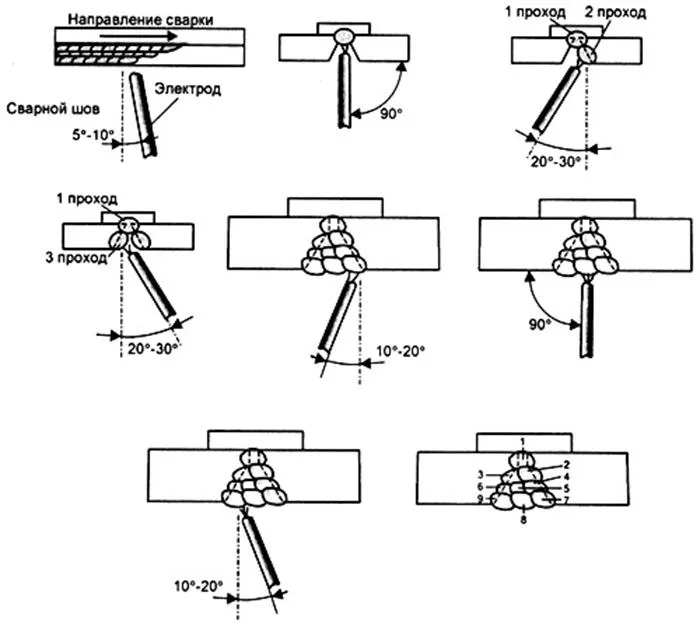

При работе таким способом одна деталь находится в горизонтальном положении, другая — в вертикальном. Шов формируется в прямом углу между поверхностями.

Если толщина заготовки не превышает 12 мм, разделка кромки не требуется, однако нижнюю часть установленного перпендикулярно листа срезают так, чтобы расстояние между краями было менее 2 мм. При работе с толстыми деталями делается V-образная разделка.

Пример углового шва.

Пример углового шва.Вертикальные и горизонтальные

При сваривании деталей, расположенных вертикально, расплав стекает вниз. Исключить образование капель помогает уменьшение длины дуги, для этого наконечник электрода приближают к обрабатываемой области.

Если стержень не залипает, его можно упирать в деталь.

Сварка шва имеет такие особенности:

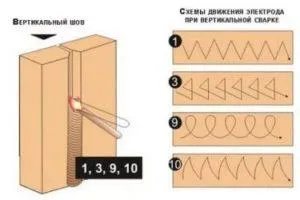

Вертикальный сварочный шов и схема движения электрода.

Вертикальный сварочный шов и схема движения электрода.- Металл подготавливают с учетом типа соединения и толщины заготовок. Детали закрепляют в нужном положении, накладывают короткие прихватки. Это препятствует смещению конструкции во время работы.

- Шов формируют как снизу-вверх, так и в обратном направлении. Первый способ считается более удобным. Под воздействием дуги сварочная ванна смещается вверх. Шов получается более качественным.

- Вести угловую сварку в вертикальной позиции можно с отрывом дуги. Во время перерыва расплав успевает остывать. При этом используют те же движения электрода, что при сварке без отрыва: в разные стороны, вкруговую или петлей.

- При сварке сверху вниз стержень устанавливают под прямым углом по отношению к поверхности заготовки. После возбуждения дуги прогревают деталь, отпускают наконечник и ведут сварку в этом положении. Способ не совсем удобен, поскольку требует постоянного контроля. Однако шов приобретает требуемые характеристики.

Горизонтальные соединения также можно формировать в разных направлениях. Метод выбирают с учетом предпочтений сварщика. Ванна также смещается вниз, поэтому угол наклона электрода увеличивают, принимая во внимание скорость сварки и силу тока.

При стекании расплава делают более быстрые движения, периодически отрывают дугу. За эти перерывы металл остывает, капли не образуются. Можно попробовать изменить напряжение. Эти методы используют поэтапно.

Горизонтальный сварочный шов.

Горизонтальный сварочный шов.Потолочные швы

Это самый сложный способ формирования соединений. Он требует наличия опыта, постоянного контроля обрабатываемой области. В процессе сварки электрод удерживают перпендикулярно потолку.

Длина дуги минимальная, скорость движения неизменная. Стержень ведут круговыми движениями, расширяющими область расплавления.

Сварка потолочных швов.

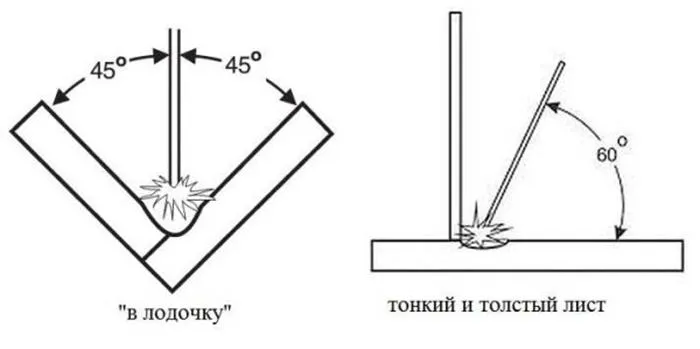

Сварка потолочных швов.В лодочку

Угловые стыки нередко приходится проваривать с обеих сторон. Для правильного ведения процесса заготовки устанавливают так, чтобы их плоскости находились под одинаковым наклоном. Такой способ называется сваркой «в лодочку». Это упрощает выбор движений электрода, улучшает качество шва.

Сварка в лодочку.

Сварка в лодочку.Классификация швов

Соединения классифицируют и по способу сопоставления кромки. Они бывают тавровыми, внахлест, встык или точечными.

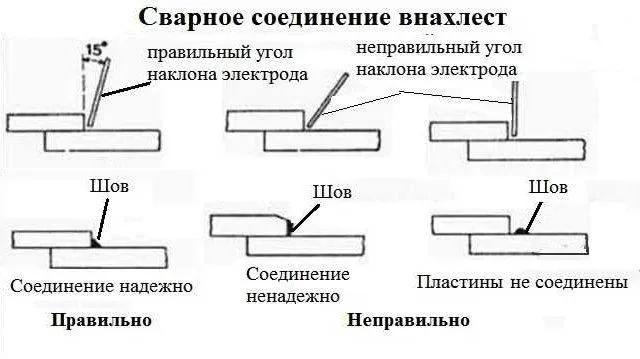

Соединение внахлест

Этот метод применяется при работе с тонким листовым металлом. Шов проваривают с обеих сторон, чтобы в него не проникала влага, не появлялась ржавчина.

При укладке деталей внахлест правильно выбирают наклон электрода, который должен составлять от 15 до 45 градусов. Это помогает получить прочный надежный шов.

При отклонении в большую или меньшую сторону основная масса расплава смещается. Прочность соединения снижается или сварочный шов вовсе не образуется.

Сварка внахлест.

Сварка внахлест.С примыканием краев к одной точке

Такой метод применяется при работе с листовым металлом или торцами труб. Заготовки устанавливают на расстоянии 1-2 мм друг от друга, закрепляют струбцинами.

При сварке зазор заполняется плавящейся проволокой. Тонкие листы сваривают без дополнительной подготовки (очищение от ржавчины считается обязательным всегда).

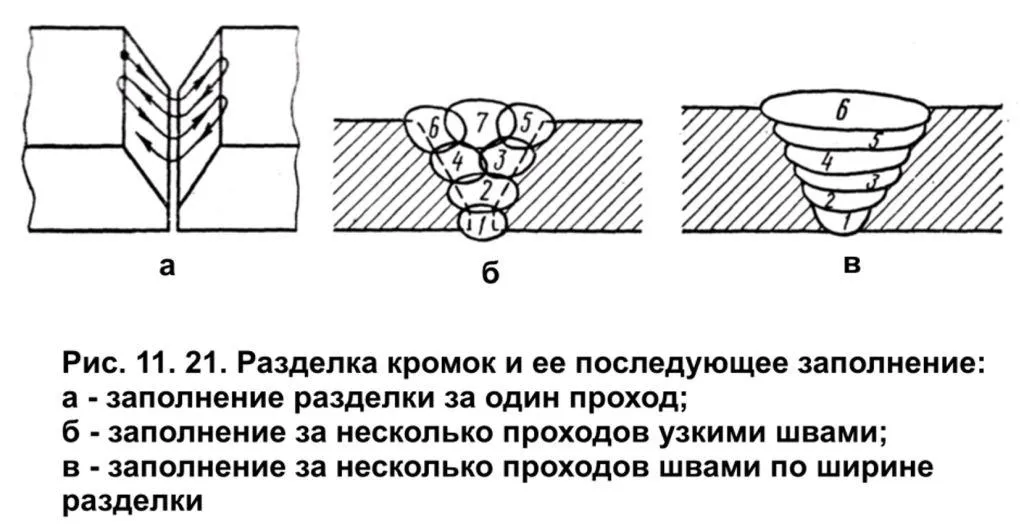

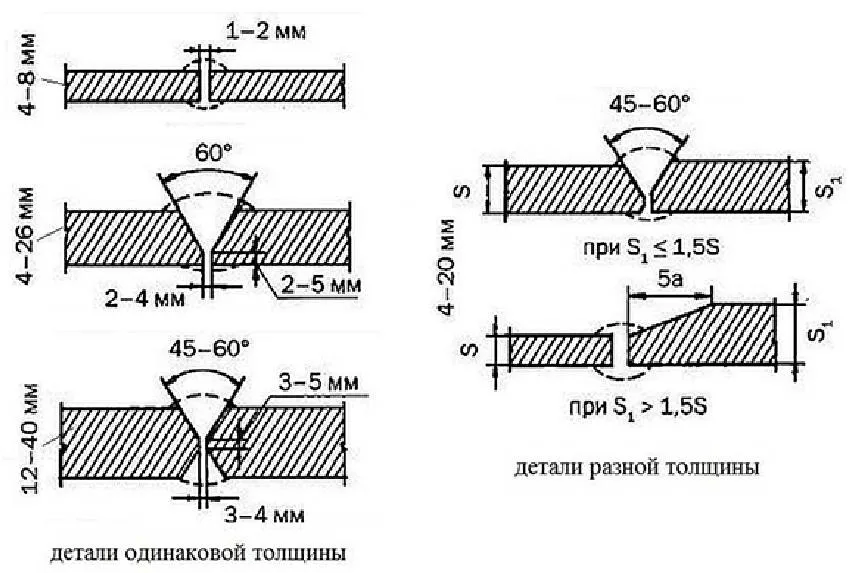

При работе с толстыми деталями делают двойной или одинарный шов, кромки разделывают такими способами:

- Края заготовок толщиной 4-12 мм обрабатывают любым методом. Удобной считается односторонняя разделка. Толстые детали срезают в виде буквы V. U-образная разделка — более сложный способ, применяемый реже. При повышенных требованиях к качеству шва и толщине более 8 мм кромки зачищают с обеих сторон.

- При сварке деталей более 12 мм требуется двойное соединение. Такой слой металла не получится равномерно прогреть с одной стороны. Края обрезают с 2 сторон, формируя подобие буквы X. Применять V- или U-образные методы нецелесообразно: для заполнения зазоров потребуется больший объем расплава. Расход электрода увеличивается, скорость работы падает.

Если толстые детали будут соединяться с односторонней разделкой, расплав наносят в несколько подходов. Такие швы называются многослойными.

Тавровое соединение

Такой способ подразумевает установку в форме буквы Т. Соединение формируется как с одной, так и с обеих сторон.

Разделка кромки выполняется в зависимости от толщины деталей:

- при показателе до 4 мм обработка не требуется;

- если толщина составляет 4-8 мм, делают двойной шов без разделки;

- слой металла в 4-12 мм требует формирования одинарного шва с односторонней разделкой;

- при работе с деталями толщиной более 12 мм требуются двусторонняя обработка.

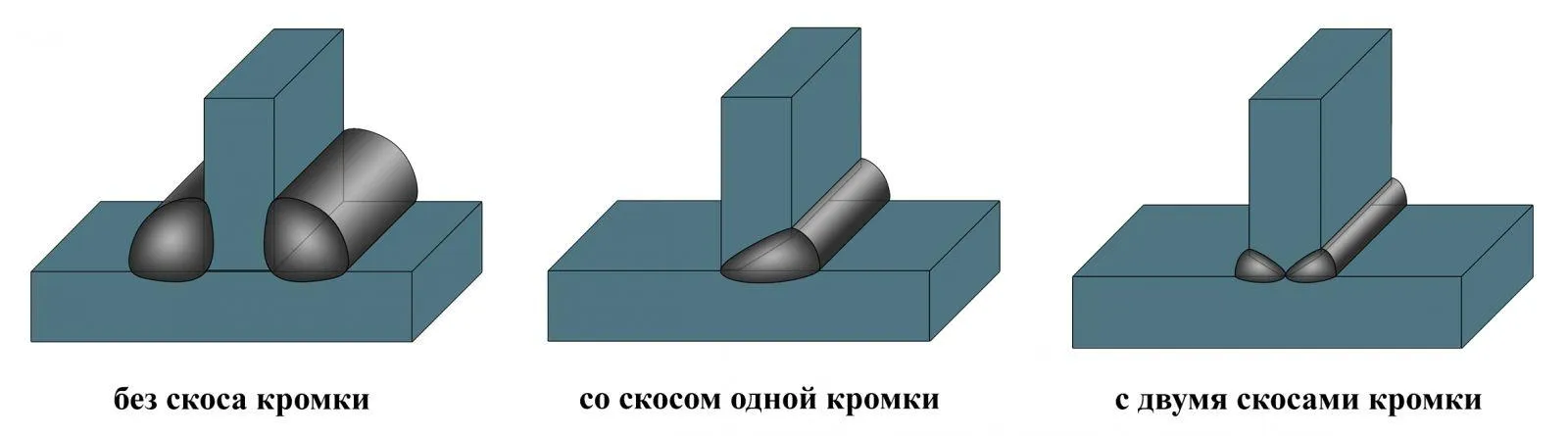

Угловой шов считается разновидностью таврового. При его формировании следуют тем же рекомендациям: тонкие листы варят без обработки кромок. При большей толщине снимают часть одной или обеих сторон.

Тавровое соединение сварочных швов.

Тавровое соединение сварочных швов.С разделкой кромки или без нее

Для правильной сварки угловых соединений требуется тщательная подготовка краев элементов. Стыки тонких деталей не нуждаются в дополнительных мерах.

Сварные швы с разделкой кромки.

Сварные швы с разделкой кромки.При сварке без разделки удаляют следы коррозии, зачищая металл щеткой до блеска. Края изделий средней толщины скашивают под углом 45° на приставной пластине.

Подложка необходима для удержания присадки, повышения прочности шва. При двусторонней разделке конус кромки делают усеченным. Это защищает края от наплывов и прожогов.

Применение угловой сварки

Метод получил широкое распространение в промышленности и быту. Он используется при сборке металлических конструкций разных размеров, изготовлении автомобилей, мебели или резервуаров, строительстве мостов.

Распространенные проблемы

Начинающие сварщики нередко совершают ошибки, способствующие возникновению дефектов. Некоторые существенно ухудшают качество шва, другие влияют только на эстетические характеристики.

Необходимо своевременно обнаружить дефекты, устранить их. Самыми распространенными проблемами считают неравномерное заполнение или перепады ширины шва. По мере накопления опыта работы с угловыми сварными соединениями ошибки случаются реже.

Непровар точки соединения

Дефект возникает при частичном заполнении стыка расплавом. Это требует своевременной коррекции, поскольку снижается прочность сварного шва.

Главными причинами непровара считаются:

- установка низкой силы тока;

- слишком быстрое ведение электрода;

- неправильная разделка кромок толстых деталей.

Для устранения непровара увеличивают мощность дуги, уменьшают ее длину. При правильном подборе параметров дефект повторно не возникает.

Пример непровара точки соединения.

Пример непровара точки соединения.Неравномерность воздействия

Такая ошибка проявляется образованием пор или наплывов. Первые представляют собой пустоты, расположенные линейно или хаотично, вторые — выступающие участки расплава. Оба явления недопустимы, поскольку они отрицательно влияют на рабочие характеристики готовой конструкции.

Появлению пор способствуют:

- неправильная защита сварочной ванны, чрезмерный расход инертного газа;

- применение некачественных электродов;

- воздействие на сварочную зону ветра, отклоняющего газовое облако (кислород в этом случае вступает в реакцию с расплавом);

- наличие следов коррозии или грязи на деталях;

- неправильная обработка кромок.

Наплывы возникают при работе с присадочным материалом из-за неправильного выбора режима и параметров сварки. Эти элементы не соединяются с основной деталью. Их рекомендуется удалять механическим способом.

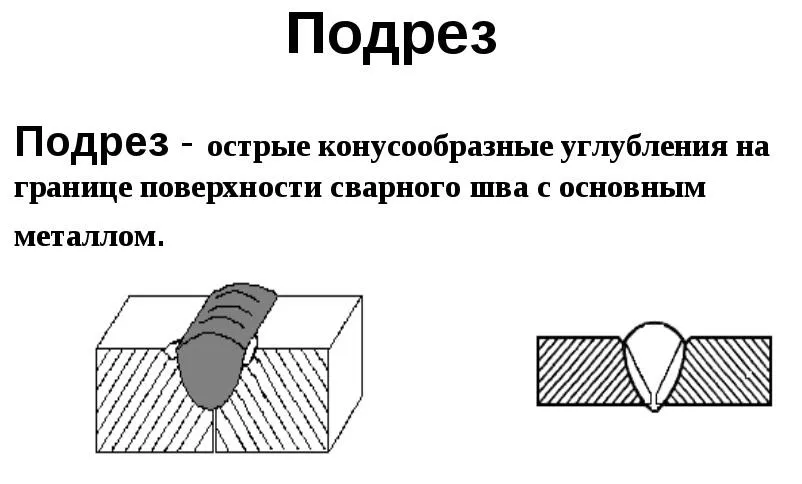

Подрез участка

Дефект представляет собой углубление, пролегающее вдоль шва. Возникает при увеличенной длине дуги. Сварочная ванна расширяется, температуры не хватает для прогрева краев заготовок. Металл сразу затвердевает, формируя подрезы.

Для устранения дефекта уменьшают длину дуги или увеличивают силу тока.

При угловой сварке подрез может образоваться и из-за неправильного удержания электрода. Расплав стекает вниз, из-за чего появляется канавка. В этом случае уменьшают мощность дуги, укорачивают ее.

Дефект сварочного шва.

Дефект сварочного шва.Прожог шва

Дефект представляет собой сквозное отверстие.

Его появлению способствуют:

- слишком большая сила тока;

- медленное ведение стержня;

- увеличенное расстояние между краями детали.

Для устранения дефекта подбирают правильные параметры работы аппарата, накладывают шов повторно.

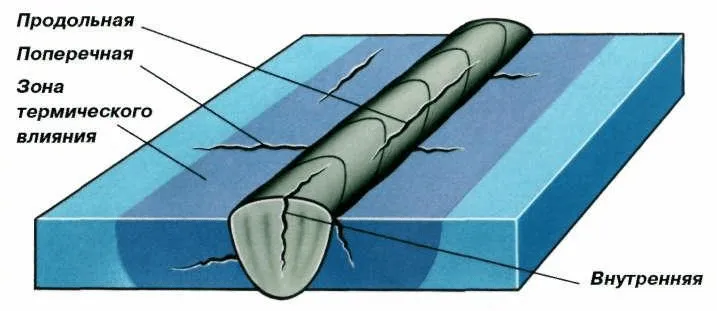

Трещины холодного и горячего происхождения

Второй тип дефектов появляется на этапе остывания металла. Они направляются поперек или вдоль шва. Холодные трещины возникают на уже затвердевшем шве тогда, когда конструкция испытывает чрезмерные нагрузки.

Такие дефекты приводят к постепенному разрушению соединения. Для устранения недостатков требуется повторное формирование шва. При наличии большого количества трещин края деталей срезают.

Холодные трещины при сварке.

Холодные трещины при сварке.Неправильные расчеты

При выборе некорректных параметров работы аппарата возникают разные типы дефектов. Шов утрачивает прочность, деформируется.

Главными причинами проблем считаются:

- Неверный катет. Качество сварного соединения зависит от правильности выбора напряжения, скорости ведения электрода. Последнюю нужно удерживать на одном уровне. При недостаточности тока стержень работает на небольшой скорости, основной металл плохо проплавляется. При высоком значении параметра катет получается вогнутым, образуются прожоги.

- Косой угол. Установить детали в нужное положение достаточно сложно. Конструкция утрачивает требуемые качества, если наклон приставной пластины смещается к одному из боков.

Выбор электрода (таблица)

Диаметр стержня подбирают с учетом толщины свариваемых заготовок. Также на выбор влияет положение заготовок, катет шва, вид соединения, способ разделки кромок.

Таблица поможет установить правильный электрод.

| Толщина заготовок, мм | 1-2 | 3-5 | 4-10 | 12-24 | 30-60 |

| Диаметр стержня | 2-3 | 3-4 | 4-5 | 5-6 | 6-8 |

Значения являются примерными, поскольку они зависят от множества факторов. Например, при работе с потолочными швами не стоит применять элементы диаметром более 4 мм. Не пользуются такими стержнями и при многопроходной сварке. Это способствует неравномерному провару кромок.

Наиболее оптимальная технология

Лучшим для сварки угловых соединений считается метод «в лодочку». Такая технология позволяет дуге доставать до корня. При этом нужно правильно закреплять заготовки. Угол между свариваемыми краями должен быть прямым.

Сварку начинают снизу, постепенно сдвигая сварочную ванну вверх. Перед тем как варить, нужно изучить схему движения стержня. При толщине деталей менее 1,4 см скашивать кромки необязательно. Края более толстых заготовок срезают.

Установить детали для сварки «в лодочку» правильно удается не всегда. При использовании иной технологии обращают внимание на катет шва. При его длине до 8 мм делают однослойное соединение.

При большей величине шов должен быть многопроходным. На первом этапе проваривают корень, используя тонкий электрод. После этого выполняют следующие проходы.

О специфике процесса в общем

Перед началом сварки нужно подготовить стыки. Они должны сформировать прямой угол. Одна деталь ставится горизонтально, другая — вертикально.

Кромки тавровых конструкций требуют обязательной разделки. Однако этот этап пропускают при работе с нахлесточными швами. Соединение формируют в углах, образующихся при наложении металлических листов друг на друга.

Классический угловой шов представляет собой два элемента конструкции, соединенных между собой. В этом случае требуется срезание торца одного из них.

Разделка кромок при стыковом соединении.

Разделка кромок при стыковом соединении.Подготовка свариваемых сторон

Перед началом работы выполняют такие действия:

- Очищают края деталей от следов коррозии.

- Разделывают кромки с учетом рассмотренных ранее рекомендаций.

- Обезжиривают поверхности растворителем. Тщательно просушивают детали.

- Выставляют заготовки в правильном положении. Для фиксации используют тиски, струбцины и иные вспомогательные устройства.

Инструкция по свариванию

Сварку тавровых соединений ведут так:

- Подготавливают оборудование. С помощью специальных таблиц задают силу тока, напряжение.

- Устанавливают электрод. В одной плоскости стержень должен наклоняться в сторону его перемещения.

- Возбуждают электрическую дугу. При использовании аргонодугового метода начинают подачу газа.

- Делают небольшие прихватки. После их остывания начинают формирование сплошного соединения.

- Приступают к заключительной обработке шва.

Зачистка сварных швов

После завершения работы на поверхностях остаются частицы металла, шлака и окалины. Шов слегка выступает над поверхностью, что ухудшает эстетические качества конструкции. Такие недостатки устраняют путем зачистки. Процедуру выполняют поэтапно. В первую очередь, молотком и зубилом снимают шлак или окалину.

На следующем этапе при необходимости выравнивают обработанную область. При этом используют болгарку со шлифовальной насадкой по металлу.

Зернистость абразива выбирают с учетом требуемой гладкости поверхности. При сварке мягких металлов сварной шов лудят: покрывают оловянным припоем.

Зачистка сварных швов борфрезами.

Зачистка сварных швов борфрезами.Важные особенности

При использовании некоторых методов угловой сварки нужно учитывать нюансы, способные осложнить работу.

Работа с потолочным швом

Сварка таких соединений протекает нормально только при быстром застывании металла после расплавления. Подобное требование предъявляется к формированию вертикальных швов.

Для ускорения процесса остывания металла используют электроды, покрытые тугоплавким составом. Круговые перемещения сочетают с прямыми движениями. Потолочный метод стоит использовать только при невозможности сварки в иных позициях.

Даже при незначительном удалении стержня от обрабатываемой области дуга гаснет, поскольку для ее поддержания не хватает энергии. Из-за этого металл остывает, сварочная ванна сужается, что способствует короткому замыканию.

Усложнять работу может нижний прогрев обрабатываемой зоны. Частицы расплавленного металла попадают вглубь шва, снижая его прочность.

Направление ведения электрода в газовой среде

При использовании защитного вещества важную роль играет способ перемещения стержня. Существуют левый и правый варианты.

Разница между направлениями заключается в следующих особенностях:

- При ведении стержня вправо улучшается обзор сварочной ванны, что делает провар более глубоким, дугу — стабильной. Кроме того, способ минимизирует количество образующихся брызг.

- При левом ведении расплав разбрызгивается чаще. Провар получается неглубоким. Визуальный обзор обрабатываемой области не ухудшается. Левое направление электрода способствует очищению сварочной ванны. Более эффективным этот способ является при сварке заготовок из сплава алюминия.

Места с ограниченным доступом

При монтаже трубопроводов сварщик сталкивается с работой в труднодоступных местах. Для решения проблемы были разработаны специальные меры.

Это относится к полипропиленовым изделиям, часто применяемым в быту. При установке новых пластиковых элементов возникают ситуации, при которых условия укладки отличаются от нормальных.

В этом случае используются специальные инструменты:

- сварочный паяльник;

- набор насадок (лучший вариант — тефлоновые изделия);

- труборез, входящий в комплект сварочного паяльника;

- обезжиривающее средство;

- набор фитингов и иных вспомогательных элементов.

Путем расплавления паяльником получается формировать любые типы угловых соединений. Специальные насадки применяют для совмещения элементов разного диаметра.

Сварка на просвет

Такой метод подразумевает отсутствие непосредственного контакта. Сварку в этом случае начинают с тщательной подготовки места совмещения деталей.

Метод может применяться только для работы с толстостенными трубами среднего диаметра. Подразумевается разделка фаски под углом 65-70°. Для фиксации деталей применяют центратор, препятствующий смещению заготовок.

Величина зазора в просвете должна составлять 2,5 мм. С учетом этого параметра выбирают диаметр стержня. Для сварки используют электродуговой аппарат, например, инвертор.

Чем характеризуется угловой шов?

Угловой шов в сварке относится к типу соединения деталей, при котором кромки или поверхности свариваемых элементов образуют угол между собой. Давайте рассмотрим основные характеристики углового шва:

-

Положение: Угловой шов чаще всего используется для соединения двух плоских деталей под углом или для соединения края одной детали с плоскостью другой.

-

Форма: В поперечном сечении угловой шов обычно имеет форму буквы «V» или «U», хотя могут использоваться и другие формы подготовленного кромочного соединения.

-

Применение: Угловые швы наиболее распространены в конструкциях, где необходимо соединить детали под углом, например, в рамах, каркасах или коробках.

-

Сварочный процесс: Угловой шов можно выполнить практически любым методом сварки, будь то ручная дуговая сварка, полуавтоматическая, автоматическая или другие методы.

-

Толщина металла: Угловые швы могут применяться для сварки как тонких, так и толстых металлов, хотя параметры сварки будут различаться в зависимости от материала и толщины деталей.

-

Особенности: При сварке угловых швов важно учитывать термические деформации и напряжения, так как неравномерное нагревание и охлаждение могут вызвать искажение деталей.

-

Контроль качества: Как и для всех сварных соединений, для угловых швов важен контроль качества. Он может включать в себя визуальную проверку, ультразвуковую или рентгеновскую дефектоскопию, в зависимости от требований к сварному соединению.

Угловой шов — это всего лишь один из типов швов, используемых в сварке, и выбор конкретного типа шва определяется конструкционными и эксплуатационными требованиями к изделию.