Современное строительство и монтаж разнообразных деталей активно применяют сварку угловых швов. Изделия из металла, объединяемые через такие швы, характеризуются высокой прочностью и надежностью. Если вас интересует, как правильно варить угловой шов, давайте рассмотрим этот вопрос более подробно.

Виды угловых швов

Сварка углового шва представляет собой соединение двух металлических изделий или профильных труб, под углом менее 180°. Однако, зачастую в конструкциях из метала создаются штыки, где стороны находятся пол углом в 90°. Такое расстояние нужно выдерживать для того, чтобы в процессе сварки, обе стороны подвергались одинаковой нагрузке и сама конструкция была более прочной.

Угловые швы при сварке дифференцируются на несколько типов. Выделяются:

- нахлесточное соединение,

- шов с примыканием краев в точке соединения,

- шов с прикладыванием одного конца к ровной плоскости, также подобный тип соединения называется тавровым,

- соединение с разделкой кромок и без нее.

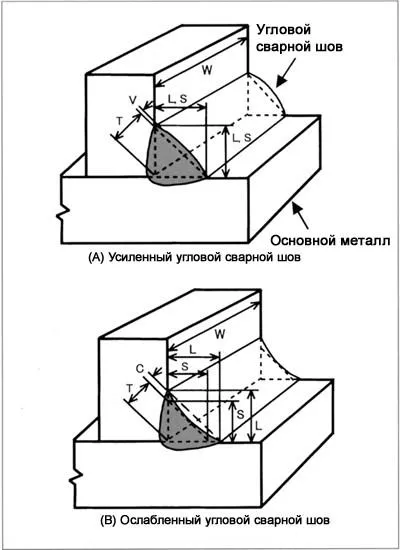

Угловой сварочный шов классифицируется в зависимости от того, как производится его укладка. Исход из этого критерия выделяются: сплошные и прерывистые соединения. Также выделяются разновидности швов по длине: короткие (до 250 мм), средние ( они образуются от точки сопряжении поверхностей обоих металлических изделий до краев свариваемой детали, величина такого соединения варьируется в промежутке от 250 до 1000 мм). Длинные угловые швы создаются протяженностью в 1000 мм и более.

[my_custom_ad_shortcode1]

Сложности в процессе образования углового соединения

Для того, чтобы шов при сварке получился максимально прочным и качественным, нужно быть готовым к тому, что в процессе выполнения работы можно столкнуться с рядом дефектов. Рассмотрим основные из них:

- Подрезы. В процессе создания углового соединения, под воздействием электрической дуги, на поверхности металлических изделий образуются углубления. Если речь идет о сварочной работе, осуществляемой в нижнем положении, то задерживая электрод можно наплавлять присадочный материал на поврежденный участок. Но угловое соединение выполняется намного сложнее и придется потрудиться, чтобы «загнать» частицы раскаленного металла на боковую стенку. В связи с этим, обычно сварной угловой шов имеет выемки только с одного бока.

- Образование непроваренных отрезков шва. Из-за недостаточного опыта, многие сварщики, выполняющие технику углового шва, для того чтобы заполнить место соединения, начинают слишком сильно двигать концом электрода по сторонам. Подобные манипуляции приводят к тому, что металл оседает по бокам и корень шва не проваривается.

- Выбран неверный катет углового шва. Чтобы сварка углового шва получилась качественной, важно научиться выбирать правильные параметры напряжения и вести электрод с нужной скоростью, не превышая ее. Если ток будет недостаточным, а электроды будут проходить с маленькой скоростью, то катет будет слишком выпуклым, а значит основной металл плохо проплавится. Чрезмерная сила тока и высокая скорость ведения электрода приведут к образованию вогнутой формы катета.

- Неправильный угол. Сварочные соединения обычно имеют определенную форму относительно градуса угла. Нюанс состоит в том, чтобы выдержать точные размеры. Если приставная пластина будет проходить, наклонившись к одному боку, то она попросту испортит качество конструкции.

- Еще одним негативный момент может возникнуть в случае неравномерного распределения наплавляемого металла по сторонам соединения. В связи с тем, что под воздействием высоких температур и силой тяжести от электрода и кромок, расплавленное железо направляется вниз, то основная часть шва оказывается на нижней пластине. Верхняя кромка может только слегка проплавиться и в итоге такой шов может сразу деформироваться, а то и вовсе распасться при нагрузке.

Помимо вышеописанных дефектов выделяются еще и некоторые недочеты, которые могут возникнуть в процессе выполнения работы: лунки, пустоты, кратеры, трещины, свищи, образование твердых посторонних включений.

[my_custom_ad_shortcode2]

Подготовка сторон шва

Обратите внимание! Прежде чем начать выполнять сварной шов, надо произвести подготовку сторон и стыков.

Осуществляя подготовку поверхностей для тавровых соединений, следует учитывать, что одна из сторон конструкции, подвергающейся сварке, образует горизонтальную плоскость, а другая – вертикальную. Таким образом, между обеими плоскостями образуется прямой угол.

При Т-образном (тавровом) соединении, подготавливать кромку вертикальной плоскости нужно исходя из толщины листов, которые выбраны для сварки. Если толщина металлического листа не превышает показатель в 12 мм, то ему подготовка и вовсе не нужна. Если же толщина варьируется в промежутке от 12 до 25 мм, то на ее кромке надо сделать V-образную подготовительную обрезку.

Если же толщина заготовки, предусмотренной для вертикальной поверхности составляет 25-40 мм, то в данном случае нужно создать U-образные скосы кромок в одну сторону. При толщине листа более 40 мм, выполняются скосы кромок с обеих сторон в виде буквы V.

В отличие от таврового, никакой подготовки кромок не требуют нахлесточные угловые соединения. Швы нужно наложить на обе стороны в углах, образующихся после того, как металлические листы будут совмещены, посредством накладки один на одного. В случае создания классического углового соединения (две соединенные детали из металла образую угол), надо обрезать торец лишь одного из элементов.

[my_custom_ad_shortcode3]

Угловые швы при сварке. Отличительные особенности.

Процесс угловой сварки характеризуется рядом отличительных особенностей. Рассмотрим наиболее приемлемые способы, при помощи которых осуществляется сварка угловых соединений.

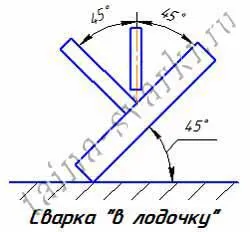

Если плоскость шва расположена внизу, то сваривать детали лучше по способу «лодочки». Такой метод позволит получить максимально качественный шов и он хорошо подходит для новичков в выполнении сварочных работ. Изделие ставится в V-образную форму, напоминающую лодку, отсюда и название метода.

При сварке «лодочкой», риск образования таких дефектов как: подрез кромок или непровар, практически сведен к нулю.

Однако, такие подходящие условия для создания углового шва, не всегда присутствуют. Зачастую, в месте соединения металлических изделий посредством «лодочки», тавровые сварные швы образуются таким образом, что одна из поверхностей находится строго в вертикальном положении, другая – в горизонтальном.

В подобной ситуации непросто получить качественное соединение, т. к. в верхней части угла и в горизонтальной плоскости шва деталь может не провариться.

На плоскости, расположенной вертикально, могут появиться подрезы. Причиной их возникновения может стать стекающий вниз расплавленный металл.

Для того, чтобы избежать появления вышеуказанных дефектов, важно вести электрод по линии сварки легкими колебательными движениями.

Для того, чтобы избежать появления вышеуказанных дефектов, важно вести электрод по линии сварки легкими колебательными движениями.

Совет! Проводку электрода осуществляйте одинарным швом с катетом 8 мм.

Чтобы исключить риск непровара, возбуждение сварочной дуги должно начинаться на дистанции 3-4 мм от кромки катета на нижней горизонтальной плоскости. После, дугу надо направить на верхнюю точку шва и задержать ее там. Таким образом, вы получите хорошо проваренную деталь.

Для получения качественного и прочного углового сварного шва, нужно четко придерживаться последовательности действий. Для создания углового соединения подойдет любой сварочный аппарат. Не забывайте о мерах предосторожности и выполняйте сварочные работы в защитном костюме и маске.

Для получения качественного и прочного углового сварного шва, нужно четко придерживаться последовательности действий. Для создания углового соединения подойдет любой сварочный аппарат. Не забывайте о мерах предосторожности и выполняйте сварочные работы в защитном костюме и маске.

Главная>>Способы сварки>>Ручная дуговая сварка>>Сварка угловых швов

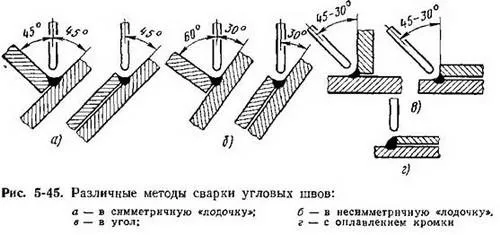

Сварка угловых швов может быть выполнена двумя способами. Это способ сварки вертикальным электродом (“в лодочку”), о нём мы уже говорили на странице “Сварка швов в нижнем положении” и способ сварки наклонным электродом. От выбранного способа зависит техника выполнения углового сварного шва. Наиболее технологична и удобна сварка угловых швов вертикальным электродом.

[my_custom_ad_shortcode4]

Сварка угловых швов вертикальным электродом

Качественные угловые сварные соединения, выполняемые вертикальным электродом (“в лодочку”), получить проще, чем те, которые выполняются наклонным электродом. Схема сварки “в лодочку” показана на рисунке слева. Такой способ сварки позволяет обеспечить наиболее благоприятные условия для полного провара корня сварного шва по всей его длине.

Качественные угловые сварные соединения, выполняемые вертикальным электродом (“в лодочку”), получить проще, чем те, которые выполняются наклонным электродом. Схема сварки “в лодочку” показана на рисунке слева. Такой способ сварки позволяет обеспечить наиболее благоприятные условия для полного провара корня сварного шва по всей его длине.

Техника выполнения шва “в лодочку” сходна с техникой выполнения стыкового сварного шва с V-образной разделкой, т. к. формирование сварного шва происходит между свариваемыми поверхностями похожей, V-образной формы.

При сварке угловых швов “в лодочку”, необходима особенно тщательная сборка свариваемых изделий, чтобы обеспечить максимально возможный зазор между ними. Чем меньше будет зазор, тем меньше вероятность протекания в него жидкого металла.

Выполнение угловых сварных швов “в лодочку” возможно без скоса кромок, если толщина свариваемого металла менее 14мм. Зазор между свариваемыми кромками не должен быть больше 10% от толщины листа. Выбор режимов ручной дуговой сварки для выполнения угловых швов, происходит в зависимости от свариваемой толщины. Рекомендуемые режимы сварки угловых швов указаны в таблице:

|

Толщина металла, мм. |

Катет шва, мм. |

Диаметр электрода, мм. |

Сила тока, А. |

[my_custom_ad_shortcode5]

Сварка угловых швов наклонным электродом

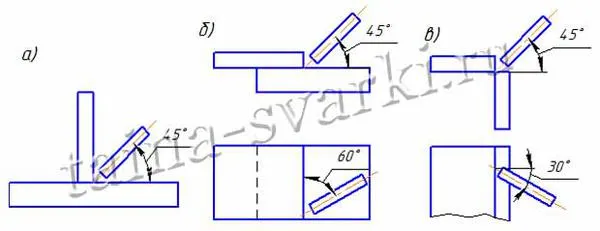

На практике далеко не всегда есть возможность установить сварное соединение “в лодочку”. Если нет этой возможности, угловые швы сваривают наклонным электродом (см. рисунок):

а) тавровое соединение; б) соединение внахлёст; в) угловое соединениеНедостаток способа сварки наклонным электродом заключается в том, что при таком способе достаточно тяжело добиться хорошего провара наплавляемого металла по нижней поверхности из-за того, что жидкий металл постоянно стекает на неё.

Также тяжело избежать подреза на вертикальной плоскости. Такой дефект в сварном шве получается из-за того, что жидкий металл постоянно стекает с вертикальной поверхности. Учитывая эти факторы, сварку угловых швов наклонным электродом применяют для выполнения небольших катетов, до 8мм.

Кроме этого, при сварке наклонным электродом затруднён провар корня шва. Из-за этого, в односторонних швах, или двусторонних без разделки кромок, может получиться непровар. Этот дефект, может послужить причиной образования горячих трещин, или холодных трещин при сварке.

Для исключения подобных дефектов, при сварке ответственных соединений толщиной более 4мм, выполняют одностороннюю разделку, а при толщине более 12мм – двустороннюю разделку кромок. Рекомендуемые режимы сварки угловых швов указаны в таблице:

|

Тип сварного шва. |

Толщина металла, мм. |

Число слоёв (проходов). |

Диаметр электрода, мм. |

Сила тока, А. |

|

Односторонний тавровый или угловой шов со скосом кромок под углом 45°. |

||||

|

Односторонний тавровый или угловой шов с двумя симметричными кромками под углом 45°. |

||||

При сварке угловых многопроходных швов наклонными электродами, первый валик наплавляют на горизонтальной поверхности. Этот валик будет помогать при выполнении последующего валика, т.к. будет препятствовать стеканию жидкого металла из сварочной ванны.

При сварке угловых швов электроду сообщают поперечные колебательные движения, начиная с нижней поверхности, а затем переходить на вертикальную поверхность. Об этом мы уже говорили на странице “Сварка швов в нижнем положении”. Необходимо выбрать оптимальную траекторию движения электрода. При выборе правильной траектории риск возникновения непроваров и других дефектов в сварном шве, существенно снижается. Дополнительные материалы по теме:

Трудно сегодня представить стройку или монтажные работы, где бы обошлись без сварки швов под углом. Высокая прочность металлическим изделиям, сваренным так, обеспечена. Правда, не имея достаточного опыта, сварщику лучше его сначала поднабраться.

Процесс занимает немало времени и довольно трудоемок, надо знать ряд тонкостей, свойственных угловым швам. В нашей статье охарактеризуем сварку э- того типа и узнаем, насколько она доступна в быту.

[my_custom_ad_shortcode6]

Характеристика

Что такое угловой шов? Стыковка посредством сварки под углом до 180 градусов, к примеру, труб или других конфигураций из металла. В процессе порой не обойтись без так называемых штыков, угол сторон у которых –90 градусов.

Это расстояние нужно выдержать, тогда каждая из сторон испытает равную нагрузку, а конфигурации прибавится прочности. Соединения угловых швов:

- нахлесточные;

- с краями, примыкающими в точке стыковки;

- тавровые (ровная поверхность и один приваренный конец);

- с обрезкой кромок и без нее.

Классификация швов определяется способом их укладки. Они бывают сплошными или прерывистыми. Короткими считаются те, чья длина не превышает 250 мм, длинными – от 1000 мм и т.

д. Как отсюда видно, есть еще и средние. Поговорим о них подробней.

Средние начинаются в месте сопряжения частей металлической конфигурации, а конечной точкой станут их края. Их длина колеблется в диапазоне 250-1000 мм.

[my_custom_ad_shortcode1]

Возможные проблемы

Прочность и качество шва будет зависеть от того, насколько полно вы сможете из бежать дефектов, характерных для такого вида соединений. К основным изъянам относятся следующие:

- Подрезы. Способствует их появлению электрическая дуга. Следы ее «коварства» предстают в виде небольших углублений на поверхности метализделий. При сварке снизу поврежденный участок можно закрыть наплавлением присадочного материала. Надо лишь дольше держать электрод при этом. Однако техника выполнения углового шва гораздо сложней. Нужно очень постараться, чтобы наплавить присадку на боковую поверхность. Вот почему на угловом шве углубления, как правило, присутствуют лишь на одном боку.

- Непровары на отрезках швов. Они встречаются чаще у тех сварщиков, кому еще надо накопить знаний в технологии производства угловых швов. Этот фактор сказывается так: рабочий в целях заполнения места стыковки чересчур энергично водит электродным кончиком по обе стороны. Но расплавленная масса, наоборот, стекает по ним, и цель – проварка шовного корня – остается недостижимой.

- Неверный катет. Качество сварки углового шва здесь зависит от умения определить требуемый режим напряжения, а потом управлять электродом с необходимой скоростью, стараясь удержать на одном уровне. Ток недостаточный? Электрод работает на малой скорости, а катет получится чрезмерно выпуклым. Из этого следует, что основной металл недостаточно поплавился. Повышенная сила тока и более быстрая скорость движения электродом? Катет получите вогнутый.

- Косой угол. Сварочные соединения отличаются, как правило, соответствующей формой к градусу угла. В этом и сложность – соблюсти точные размеры. Качество конструкции будет безнадежно испорчено, когда у приставной пластины неожиданно нарисуется наклон к одному из боков.

- Неровная наплавка металлом в боках стыковки. Высокая t, тяжесть кромок и электрода провоцируют расплавленную железную массу стекать вниз и сразу по сторонам. В результате может получиться так, что своей основной частью шов расположится на нижней поверхности. Верхний край, лишь прихваченный сваркой, уязвим перед деформацией. Чуть нагрузка – он и развалился.

- Прочие дефекты. Они представлены пустотами, лунками, вездесущими трещинами, непредсказуемыми свищами и кратерами, другими посторонними твердообразными включениями. Они могут заявить о себе в процессе.

[my_custom_ad_shortcode2]

Специфика процесса

Запомните, к началу сварки стороны и стыки должны быть заранее подготовлены. Сами свариваемые плоскости должны образовать прямой угол.

Одна пойдет горизонтально, другая – в вертикальном направлении. Это надо непременно учитывать в соединениях типа тавровых. Для них подготовка вертикальной кромки ведется с учетом толщины листов, что предстоит варить.

При толщине 12 мм – подготавливать нечего. При диапазоне 12-25 мм, кромку обрезают V-образно.

При 25-40 мм, на кромках поверхности (что вертикальная) делают скосы U-образного вида в одном направлении. Когда толщина более 40 мм, должны быть скосы V-образные на той и на другой сторонах. В противовес тавровым нахлесточный тип угловых швов обходится без предварительной обработки кромок. Швы варят в обоих углах, что образуются в результате совмещения металлистов путем нахлеста друг на друга.

Традиционный угловой шов образуют две части металконструкции, соединенные между собой. Здесь вам понадобится провести лишь обрезку торца одной из них.

[my_custom_ad_shortcode3]

Как вести сваривание

На производство угловой сварки влияет расположение плоскости. Охарактеризуем основные приемы ведения процесса. Нижний.

Здесь рациональней использовать прием, известный как «лодочка». Она придаст нужное качество шву, заметим, что с ним справляются даже дебютанты на ниве сварки.

Конфигурации придается V-образная форма. Она становится похожей на лодку. Потому способ так и нарекли.

«Лодочка » почти исключает появление изъянов в виде непроваров или подрезов кромок. Надо сильно постараться, чтобы они вдруг образовались. На практике сварка углового шва порой проходит в условиях, не столь комфортных, как описано выше.

Например, когда «лодочкой» в месте стыковки деталей варят тавровые швы, у которых есть и вертикальная поверхность и горизонтальная. Тут качество может оказаться уже под угрозой. Даже в горизонтальной плоскости верх самого угла рискует остаться плохо проваренным. Вертикальная плоскость уязвима в отношении подрезов.

Этому поспособствует расплавленное железо, которое, не исключено, будет пытаться «сбежать» вниз. Предотвратит нежелательные последствия нехитрая уловка в управлении, на которую электрод чутко реагирует. Линию сварки нужно осуществлять, производя несильные колебательные движения.

Рекомендация. Тут для подходящим для электрода будет одинарный шов, а катет при этом – 8 мм.

[my_custom_ad_shortcode4]

Итоги и выводы

Непровар не испортит горизонтальную плоскость в нижнем варианте если возбуждать сварочную дугу, отступив 3 можно и 4 мм от самой кромки катета. Потом дуга направляется на верхушку шва и придерживается. От соблюдения этих правил зависит, хорошо ли проварится ваша деталь.

Чтобы сварить прочный угловой шов, надо соблюдать порядок при его производстве. Угловое соединение доступно с использованием практически всех типов сварочных аппаратов. При этом не забывайте про технику безопасности. Перед сваркой наденьте защитную робу и маску.

| Главная » Статьи » Профессионально о сварке » Основы сварки |

Сварочные экраны и защитные шторки – в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

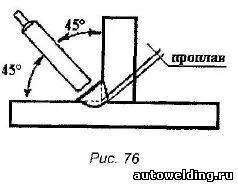

Чтобы добиться проплава в угловом соединении (рис. 76), независимо от диаметра трубы, толщины металла и стенки трубы, а также от положения сварки в пространстве, необходимо первый валик (корневой угловой) выполнить электродом диаметром 3 мм на максимальном токе 95-120 А в зависимости от толщины металла.

[my_custom_ad_shortcode5]

Приварка пластины к трубе вертикального положения (рис. 77)

Сварку производить «углом назад». 1-й валик должен быть по полноте «нормальным» с максимальным проплавом и минимальным по сечению. Второй валик выполняется электродом диаметром 4 мм на сварочном токе в среднем или максимальном диапазоне в зависимости от толщины металла.

«Замок» второго валика не должен совпадать с «замком» первого валика.

В зависимости от заданного катета выбрать скорость продвижения электрода. Сварку производить без манипулирования, используя длину дуги (короткую или среднюю). Электродом диаметром 4 мм (со средним покрытием по толщине, марки: УОНИИ, MР, АНО и др.

) равномерный катет на обе кромки в один проход можно выполнить максимальным в 7-8 мм. Если требуется выполнить катет более 8 мм, необходимо сварку произвести в несколько проходов. Третий валик выполнить на основание, как в нижнем положении, добившись плавного начала валика.

При подходе к началу валика обить шлак и если крутое и высокое начало – произвести механическую зачистку или подрубку. Остановка перед началом валика не должна быть менее 15 мм. Переплавив начало третьего валика и не обрывая дуги, подняться на третий валик и начать выполнять четвертый так, чтобы нижний край жидкой ванны соединялся с вершиной третьего валика и образовывал на наружной поверхности заданную форму шва {«нормальный» или «вогнутый»).

Техника сварки четвертого валика та же, что и третьего. При замене электрода вновь подготовить площадку (обив от шлака) под сварку пятого валика. В зависимости от глубины и величины незаполненного катета между четвертым валиком и вертикальной стенкой трубы, сварку выполнить в один или два валика.

Последний – верхний валик (пятый или шестой – выполнить «нормальным» без подреза на вертикальной стенке. Для этого необходимо, чтобы после предпоследнего валика (четвертого по рис. 77).

оставалась минимальная площадка. Пятый валик выполняется почти как горизонтальный на сварочном токе в среднем диапазоне электродом диаметром 4 мм или 3 мм в зависимости от толщины металла и диаметра трубы и величины незаполненной разделки (незаполненного катета).

[my_custom_ad_shortcode6]

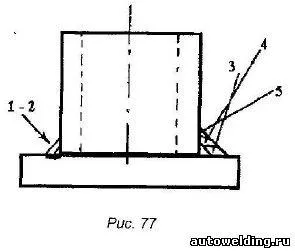

Приварка пластины к трубе горизонтального положения (рис. 78)

Труба делится вертикальной осевой на два участка, каждый участок на три положения (зоны):

I – потолочноеII – вертикальноеIII – нижнееСварка каждого участка выполняется с потолочного положения. Первый корневой валик начинается с другого участка на расстоянии 10-20 мм от вертикальной осевой электродом диаметром 3 мм на максимальном токе короткой дугой «углом назад». До вертикальной осевой сварка ведется на спуск. За вертикальной осевой – на подъем, сварку производить «углом вперед» до положения (зоны) III. Постепенно выравнивая угол наклона электрода до 90° по шву, перейти на сварку «углом назад» и закончить валик за вертикальной осевой на 10-20 мм. Корневой валик второго участка начинается с потолочного положения также с другого участка за 10-20 мм за вертикальной осевой и выполняется с той же техникой, что и первый участок.

Весь корневой валик выполняется на одном сварочном токе, небольшого сечения, «нормальной» формы, добиваясь проплавления в угловом соединении. Второй слой выполняется электродом диаметром 3 мм или 4 мм в зависимости от толщины металла диаметра трубы и заданного катета, на сварочном токе среднего для электрода диаметром 4 мм или максимального для электрода диаметром 3 мм диапазона. Потолочное положение выполняется узкими валиками шириной 1-1,5 диаметра электрода с покрытием.

Второй валик формировать на пластине и первом корневом валике до положения (вертикального), когда на выбранном сварочном токе трудно сформировать узкий валик. Третий валик – между вершиной второго и трубой, отступив от начала второго на 5-10 мм. Дойдя до окончания второго валика, переплавить его кратер и вертикальное положение (зона II) выполнить одним валиком по всей ширине шва, сохраняя равномерное положение металла шва на обе поверхности.

Сварка по всей ширине вертикального положения позволяет выполнять валик на том же сварочном токе, что и в потолочном положении. Манипулирование электродом – как при вертикальной сварке, только со смещением влево на подъеме с потолочного положения до горизонтальной осевой и со смещением вправо за горизонтальной осевой при подходе к нижнему положению.

Такое манипулирование необходимо для того, чтобы поддерживать жидкую ванну в горизонтальном положении, что способствует формированию шва правильной формы.

Сварку в один проход производить до тех пор, пока не возникнут трудности сформировать по всей ширине (катету) валик на вертикальную и нижнюю поверхности. В этом случае, не обрывая дуги, перейти в два (три) валика, как и в потолочном положении, только первый валик выполнить на трубе как угловой в нижнем положении и закончить его за вертикальной осевой на 10-20 мм другого участка, сохраняя размер (катет) валика на трубе.

Четвертый валик начать чуть ниже на 5 мм от момента перехода с одно го прохода на два и выполнить его, соединив вершину первого с пластиной, закончив в зените или на 5-10 мм (не более) за вертикальной осевой Как правило, такой валик, во избежание зашлаковки и для сохранения формы и размера шва на вертикальной плоскости (пластине), приходите выполнять, манипулируя электродом как бы в вертикальном положении, только со смещением вправо и заходом вперед по первому валику, поддерживая жидкую ванну в горизонтальном положении. В самом зените нижнего положения (короткий участок на пластине) бывает сложно набрать вторым валиком заданный катет. После заварки второго участка по той же технике сварки, проложить дополнительный валик на пластину (пятый в нижнем положении), если необходимо набрать определенный катет шва. Рекомендуется дополнительный валик, пятый, выполнить электродом 3 мм, подобрав сварочный ток как для горизонтального шва на вертикальной плоскости. Последующие и лицевые слои, если заложен большой катет, выполнить по рекомендуемой технике сварки второго слоя. Сварка всех видов валиков выполняется короткой дугой.

[my_custom_ad_shortcode1]

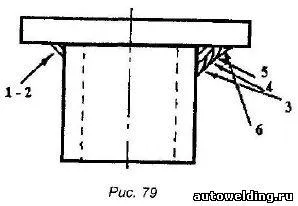

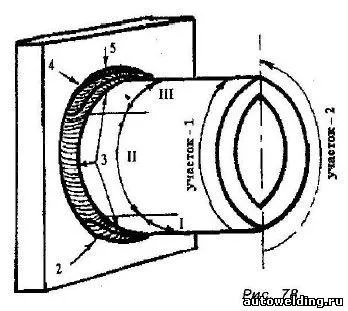

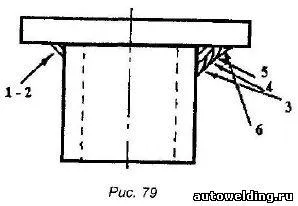

Приварка пластины к трубе вертикального положения в потолочном исполнении (рис. 79)

Порядок выполнения валиков такой же, что в нижнем положении. Первый (корневой) валик варится электродом диаметром 3 мм короткой дугой, под «прямым углом» или «углом назад» – 70°-90°. По отношению к поверхностям – под 45°. Сварочный ток в максимальном диапазоне.

Второй валик по возможности выполнить электродом диаметром 4 мм, как и первый, подобрав сварочный ток в среднем диапазоне.

Третий слой выполнить в несколько проходов, начиная первый (третий по рис. 79) на трубе и втором валике. Валик выполняется как горизонтальный, с полочкой.

На расстоянии до начала валика не менее 10 мм необходимо сварку остановить, зачистить от шлака шов и продолжить сварку по спирали. Используя полочку предыдущего валика, заполняя угол по заданному катету, сварка производится в виде наплавки, узкими валиками. Валики между первым в каждом слое и последним (6-м по рис.

79) выполняются под углом, как и корневой. Последний (шестой) – как потолочный «нормальный» без полочки.

Тудвасев В. А. “Рекомендации сварщикам”.

См. также:

- Сварка вертикальных швов

- Сварка потолочных швов

Источники:

- svarkaed.ru

- taina-svarki.ru

- prosvarku.info

- www.autowelding.ru

Чем характеризуется угловой шов?

Угловой шов в сварке относится к типу соединения деталей, при котором кромки или поверхности свариваемых элементов образуют угол между собой. Давайте рассмотрим основные характеристики углового шва:

-

Положение: Угловой шов чаще всего используется для соединения двух плоских деталей под углом или для соединения края одной детали с плоскостью другой.

-

Форма: В поперечном сечении угловой шов обычно имеет форму буквы «V» или «U», хотя могут использоваться и другие формы подготовленного кромочного соединения.

-

Применение: Угловые швы наиболее распространены в конструкциях, где необходимо соединить детали под углом, например, в рамах, каркасах или коробках.

-

Сварочный процесс: Угловой шов можно выполнить практически любым методом сварки, будь то ручная дуговая сварка, полуавтоматическая, автоматическая или другие методы.

-

Толщина металла: Угловые швы могут применяться для сварки как тонких, так и толстых металлов, хотя параметры сварки будут различаться в зависимости от материала и толщины деталей.

-

Особенности: При сварке угловых швов важно учитывать термические деформации и напряжения, так как неравномерное нагревание и охлаждение могут вызвать искажение деталей.

-

Контроль качества: Как и для всех сварных соединений, для угловых швов важен контроль качества. Он может включать в себя визуальную проверку, ультразвуковую или рентгеновскую дефектоскопию, в зависимости от требований к сварному соединению.

Угловой шов — это всего лишь один из типов швов, используемых в сварке, и выбор конкретного типа шва определяется конструкционными и эксплуатационными требованиями к изделию.