- 21 Мая, 2019

- Производство

- Татьяна К

Среди универсальных и многофункциональных древесных материалов особое место занимают плиты из древесной стружки, или, иначе говоря, ДСП. Их производство может осуществляться как на больших предприятиях деревообработки, так и в домашних условиях. Если интересует, можно узнать, как производится ДСП.

Предназначение

ДСП – это экологически чистый, простой в обработке, функциональный материал, к тому же высокотехнологичное альтернативное решение древесным массивам. Он задействуется для того, чтобы обшить стены, крыши, изготовить панели стен, создать настил под ковер или линолеум, пол, различные перегородки, изготовления самой разнообразной мебели, упаковывания, постройки ограждающих массивов, декора внутренних помещений. Какова технология производства ДСП? Как его изготавливают в домашних условиях? Рассмотрим эти вопросы далее в статье.

Когда окупятся вложения?

Окупаемость предприятия будет зависеть от того, какой мощности линия для производства ДСП будет приобретена в цех, от цен на сырье и готовый продукт. В бизнес-проекте представьте все необходимые расчеты рентабельности. Чтобы выяснить, когда окупятся затраты, необходимо знать размер начальных инвестиций. Они составят минимум 10500000 руб. Сюда можно отнести:

- Покупка и пуско-наладка основного и дополнительного оборудования – 10000000 руб.

- Создание товарного запаса – 500000 руб.

- Оформление предприятия – 50000 руб.

- Подготовка помещения – 300000 руб.

Ежемесячные затраты (аренда, выплата заработной платы, налоговые отчисления, транспортные расходы, оплата коммунальных платежей) составят примерно 600000 руб. Станок для производства ДСП будет выпускать до 100 листов (1830*2440*16 мм) материала за смену (3000 листов за месяц). Реализовывая всю выпущенную продукцию по цене в 750 руб./лист, можно выручать до 2250000 руб./мес. Учитывая ежемесячные затраты и себестоимость продукции (450 руб./лист), чистая прибыль в этом случае будет достигать 300000 руб. Это отличные показатели рентабельности, поскольку все затраты окупятся уже спустя 3 года.

Из чего делают ДСП?

Основа производства древесно-стружечных плит – это процесс, в котором смешивают опилки со специальной клейкой массой и прессуют полученную смесь при большом давлении и высокой температуре. Большим достоинством изготовления ДСП является задействование лесопильных отходов.

Спрессованные плиты обладают хорошей прочностью, созданной смешением опилочной смеси с затвердевшим до состояния камня клеем (смолой). Для производства экологически безвредных видов материала используют клеевую массу минимальной токсичности.

Изготовление ДСП может происходить в некрупных масштабах производства. В целом ограничен лишь размер производимых плит, который должен составлять не более чем 50 х 50 сантиметров.

Производства ДСП в домашних условиях представляет собой тот же процесс, что и в масштабах промышленности, но в миниатюре. Все этапы, где должна быть задействована автоматизация, заменяются ручной работой.

Поставки сырья

Скорее всего проблем с поставкой отходов древесины для стружки не возникнет ни у кого. Если еще 10-15 лет назад такие отходы продавались на дрова населению, то сейчас владельцы пилорам и деревообрабатывающих производств будут только рады избавиться от них. Если повезет, то за это могут еще и приплатить.

Термоактивные смолы можно в любом количестве приобрести на заводах-изготовителях в Тюмени, Екатеринбурге, Нижнем Новгороде – практически в каждом регионе страны. Многие предприниматели, занимающиеся производством ДСП и смежными видами бизнеса, предпочитают заказывать термоактивную смолу в Китае. При больших объемах партии выходит несколько дешевле, нежели на родине. Кстати, о том, какой бизнес можно вести с Китаем можно узнать в этом источнике – https://business-poisk.com/chto-prodavat-v-internete-chast-2-top-6-tovarov-iz-kitaya-na-kotoryiy-horoshiy-spros.html.

Как делают ДСП в домашних условиях

Рассмотрим последовательность изготовления ДСП:

- сначала смешивается опилочная масса в некрупной емкости (от 10 до 15 л);

- затем добавляется клеящий раствор, нужно проследить за тем, чтобы опилки полностью пропитались;

- придается плиточная форма при высоком давлении;

- далее при помощи высокой температуры заготовки прессуются, для этого процесса необходимо спецоборудование;

- изготовленная плита охлаждается на воздухе, а ее края обрезаются.

Ламинирование поверхности осуществляется в том же прессе для запекания, который используют при производстве необрезанных заготовок. Можно приобрести уже готовый специальный ламинат для ДСП, который можно определенным образом «припечь» к поверхности с помощью утюга. Такие покрытия благотворно влияют на внешний вид древесных плит, но не считаются полноценным слоем ламината.

Финишный этап

А целесообразно ли делать мебель в домашних условиях? Стоит разобраться в том, когда это актуально:

- Имеет смысл, когда вы являетесь мастером с золотыми руками. Изготовленная мебель станет настоящим украшением вашей квартиры.

- Если вы новичок, который желает освоить для себя что-то новое.

Собирать мебель дома лучше на балконе. Там и пошуметь можно, да и мусор собирать проще. В любом случае подобные знания придутся кстати, если вы планируете ремонт старой мебели. Вовсе не обязательно ее реставрировать. В некоторых случаях достаточно только перекрасить.

Перечень оборудования

В полный перечень оборудования для производства ДСП включены:

- Смесители, которые нужны для того, чтобы получить однородность смеси, приготовленной из опилок и клеящего вещества (обычно смола со специальными примесями для создания твердой структуры).

- Устройства для формовки необходимы для придания вязкости и формы смеси.

- Оборудование для прессовки при высокой температуре и станки.

- Охладители используются, чтобы горячие ДСП быстрее охлаждались.

- Приспособления для срезания краев, которые убирают с плит кромку.

- Шлифовальные аппараты делают сформировавшуюся поверхность гладкой.

Работоспособность всего оборудования на крупном производстве обеспечивается автоматизировано. Качество работы контролируется при поддержании настроек механизма на нужном уровне.

Все оборудование для изготовления древесных плит, которое перечислено ранее, подойдет для работы, предполагающей, что в наличии имеется готовые исходные материалы.

Если при изготовлении ДСП в планах имеется использование собственного исходного материала, то комплектацию оборудования необходимо дополнить еще вспомогательной техникой, такой как станки для раскройки, рубительные механизмы, мельницы и строгальные станки.

Помимо всего прочего, в дополнительную технику, которая повысит технологичность изготовления древесных плит, включаются транспортеры, столы, оснащенные механизмами подъема, вентиляционные системы, необходимые, чтобы удалять пыль от шлифовки, сушильные камеры и транспортеры. Рассмотрим, как делают ДСП.

Маркетинговое исследование

Реализация продукции не составит проблемы, однако серьезный подход к организации бизнеса позволит упорядочить его объемы и избежать возможных просчетов. Поэтому стоит провести маркетинговое исследование рынка аналогичных материалов, чтобы точнее представить обстановку региона.

Для этого можно предпринять такие шаги:

- Определить общую потребность предприятий в данном виде продукции.

- Отследить уже существующие на рынке предложения ДСП и его аналогов.

- Продумать построение маркетинговой стратегии своего предприятия (в чем будет преимущество товара перед другими – в качестве, цене, особенностях рекламной кампании и т. д.)

- Рассмотреть дополнительные возможности: совмещение бизнеса, креативный подход к рекламе, система индивидуальных скидок и т. п.

Видео по теме:

Виды ДСП

Последовательность изготовления

Ступени изготовления выглядят следующим образом:

- сначала необходимо найти сырье, опилочную массу и щепу на складе;

- затем сырье подготавливается к работе путем измельчения;

- материалы высушиваются, чтобы получить подходящую консистенцию для склеивания;

- щепа просеивается с помощью автоматизированных сит, сортируется в зависимости от размера;

- более крупные и мелкие щепки перемешиваются друг с другом;

- добавляется клеящее вещество из смолы;

- смесь вязкой консистенции отправляется в формовочную машину, которая формирует древесные плиты;

- ДСП прессуется под большим давлением и высокой температуре;

- плиты охлаждаются;

- кромка обрезается, а полученные заготовки распиливаются на части необходимого размера.

Итак, мы рассмотрели, как делают ДСП. Шлифовать этот материал необходимо в качестве финального этапа в процессе изготовления. Именно от уровня и качества шлифования напрямую зависит, к какому сорту будет отнесено готовое изделие. ДСП первого сорта не должны иметь царапины, пятна, недостаточную шлифовку, волны на поверхности.

Необходимые параметры древесных плит контролируются как в течение производства, так и после того, когда ДСП уже готовы. Изготовленные листы хранятся в блоках, которые уложены на специальные поддоны из дерева – паллеты.

Сборка готового изделия

Для перекладин подойдут прямоугольные куски ЛДСП одинаковой длины. Важно правильно выбрать ширину: полка не должна выступать за вертикальную стойку.

Чтобы придать конструкции оригинальность, внутренняя стойка была дополнительно подрезана в двух местах на глубину полки.

В прорези будет вставлена и закреплена доска полки.

Сначала нижняя полка и внешняя стойка скрепляются конфирматами. Для правильного позиционирования используется угольник или угловая струбцина.

На расстоянии 8 мм от края сверлом под конфирмат проделывается отверстие, вторая ступень фрезы должна углубиться не больше 2 мм.

После сверления детали скрепляются конфирматом. Затяжку нужно проводить до упора, пока стык между деталями не исчезнет. Слабый треск при затяжке — нормальное явление.

Следующий этап — крепление внутренней вертикальной стойки на произвольном расстоянии от внешней.

Затем необходимо установить верхнюю полку. Сначала она крепится к внешней стойке.

Сверлим и крепим ее конфирматами.

Обратите внимание: при сверлении нужно держать сверло строго перпендикулярно поверхности детали, иначе после закручивания кон.

Довольно оригинально было выполнено крепление верхней полки к внутренней стойке. Даже удлиненных конфирматов не хватило для скрепления всех трех элементов, поэтому паз был изготовлен сверлами вручную.

Для наглядности смотрите фото с используемыми сверлами, их диаметры: 6, 7,5 и 10 мм.

Сначала сверлом 6 мм было проделано отверстие на полную глубину, затем выполнены две зенковки: 7,5 мм для шляпки и 10 мм для флянца. В готовый паз вкручивается конфирмат, который теперь достанет до массива нижней части стойки.

Длины Z-образного ключа оказалось недостаточно, потому был взят более длинный Г-образный, для удобства наращенный обычным держателем биты.

Теперь осталось только закрепить навесы. Черные саморезы для этого не подходят — они могут лопнуть под нагрузкой. Однако ими удобно сделать первый проход для более удобного вкручивания мебельных шурупов.

После наклеивания декоративных заглушек полочки можно вешать на место.

На угловом соединении не было использовано дополнительных креплений, так как доска ДСП обладает достаточной прочностью на изгиб. Но чисто из эстетических соображений полки можно соединить между собой шкантами или металлической пластиной.

Редрик Adlynx Шухарт,

Процесс фрезеровки

Создание фигурных поверхностей изнутри и обрабатывание углов снаружи выполняется в процессе фрезеровки. Фреза – это резец, оснащенный зубцами, он имеет обычно любую правильную форму (например, конус или трапеция). Древесно-стружечные плиты требуется обработать по периметру всей толщины, что отличается от обработки более твердых материалов. Это необходимо, чтобы не появлялись случайные сколы.

Перед тем как начать фрезеровку, нужно подготовиться. Для этого требуется заранее выпилить контуры запланированных фигур с помощью лобзика или пилы. Обрабатывают обычно вручную или при помощи стационарного фрезера. Таким путем получаются отверстия в форме цилиндра и овала любого размера, что обеспечивает эстетичный вид готовой плиты.

Виды крепежных элементов

Современные крепежные элементы, которые применяются при сборке мебели, обеспечивают прочность и долговечность конструкции, а также ее эстетичный внешний вид, так как фиксация деталей по возможности происходит скрытым способом, а те крепежи, что остаются снаружи, маскируют при помощи специальных пластиковых накладок в тон мебели.

Таблица 3. Виды крепежных элементов

| Наименование крепежного элемента | Описание |

| Шкант | Изготовленные из дерева шканты применяются для предварительной фиксации двух деталей. После этого конструкция скрепляется метизами. |

| Мебельный уголок | Служит для фиксации деталей, расположенных под углом в 90градусов. Этот метод популярен, но несколько устарел и имеет свои минусы – элемент не является скрытым, выглядит громоздко и со временем расшатывается. Уголки бывают пластиковыми и металлическими. |

| Конфирмат | Современная мебель в большинстве случаев собирается с использованием конфирматов – мебельных шурупов, резьба которых, по сравнению с обычными саморезами, больше, что обеспечивает лучшую фиксацию их в массиве плиты. После того, как шуруп вкручен, металлическую видимую часть маскируют при помощи пластиковой заглушки в тон мебели. |

| Эксцентриковая стяжка | Скрытый крепеж, используемый при сборке современной корпусной мебели из ЛДСП. Отверстия под него изготавливают в заводских условиях при помощи сверла Форстнера. Учитывая то, что толщина плиты составляет 16 мм, а под крепеж необходимо выбрать 12 мм – точность сверления должна быть идеальной. |

| Стяжной болт | Применяется для стягивания двух деталей. Например, основания и изголовья кровати. |

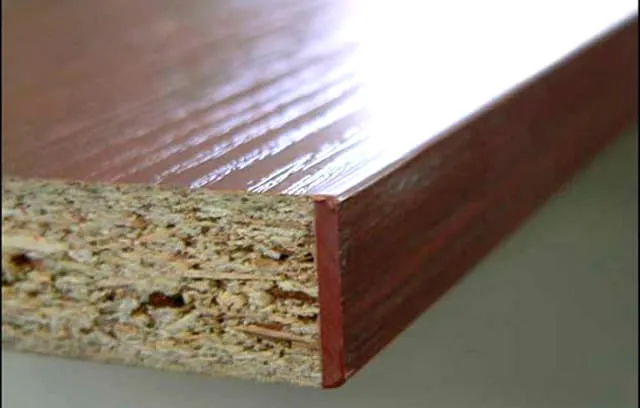

В чем заключается процесс ламинирования ДСП

Рассматривая, как делают ДСП, остановимся более подробно на процессе ламинирования. Любая мебель, включая шкафы, гарнитуры для кухни любого класса, изготавливается из древесных плит, поверхность которых прошла специальный этап в обработке, была заламинирована особыми материалами, необходимыми для защиты изделия, а также создания более эстетичного вида. Эти изделия носят название ЛДСП или развернуто ламинированная древесно-стружечная плита.

Чтобы заламинировать изделие, необходимо нанести на его поверхность устойчивое покрытие, с помощью которого улучшается внешний вид, не требуется дополнительное обрабатывание.

Основные этапы процесса ламинирования древесных плит состоят в следующем:

- Сначала выбирается наиболее качественный материал самых прочных и плотных изделий, которую имеют небольшую влажность.

- ДСП покрывается грунтовкой, чтобы обеспечить наилучшую адгезию ламината;

- Теперь наносится несколько бумажных слоев (не более чем три), которые пропитаны смесью из смолы. С помощью бумаги изделие будет более прочным, а окрашивание внешней части создает эстетически привлекательный вид плиты. Процесс создания слоев сопровождает спрессовывание при высокой температуре.

- Далее изделие оперативно охлаждается, иногда с помощью полива водой.

Поверхность древесно-стружечной плиты перед тем, как ее заламинируют, должна быть аккуратно отполирована. Если останутся даже небольшие шероховатости и неровные места, это может привести к испорченности слоя ламината и, соответственно, продукция будет забракована. Процесс ламинирования своими руками в домашних условиях произвести высококачественно очень трудно, поэтому часто для последующего использования приобретаются уже обработанные, сделанные в промышленных условиях ЛДСП.

Поэтапная технология сборки мебели

Кому-то может показаться, что сборка меблировки является пустяковым делом. Однако, это распространенное заблуждение. К такой работе необходимо подходить со всей серьезностью, чтобы избежать ошибок. Ведь мебель даже можно повредить, если во время работы не придерживаться всех правил и забыть об осторожности.

В целом весь этап сборки можно разделить на несколько этапов для большего удобства.

- Распакуйте все детали заказанной меблировки, проверьте комплект фурнитуры и гарнитуры. Проверьте, соответствуют ли крепежные элементы цвету мебели. Обязательно сравните заявленное количество деталей с тем, которое имеется по факту. Возможного, какой-то детали недостает.

- Найдите инструкцию по сборке, которую компания-производителя обязательно должна приложить к заказу.

- Выньте все необходимые детали, подготовьте инструменты для сборки.

- Проверьте, соответствуют ли отверстия для креплений их размерам. Обратите внимание и на правильность их расположения.

- Габаритную мебель лучше начать монтировать после того, как были собраны ее мелкие элементы. Это крайне важно в том случае, если опыта в подобной работе у мастера нет.

- После установки дверей, полкодержателей, петель и планок, пошаговая сборка мебели своими руками предполагает монтаж полок, ящиков. Если присутствует декоративная фурнитура, ее следует установить в последнюю очередь.

- На последнем этапе необходимо отрегулировать фасады и проверить качество сборки.

Важно запомнить, что корпусную мебель можно сразу полностью собрать, а потом установить на заранее выбранное место в помещении. Но при монтаже шкафа-купе это недопустимо. Необходимо сначала установить раздвижную систему и только потом произвести фиксацию к стене.

Ответственность за утилизацию отходов деревообрабатывающей промышленности

Несмотря на то, что опилки относят к 5 классу опасности по федеральному каталогу классификации отходов, то есть к практически безопасным, их все равно необходимо утилизировать любым доступным способом.

Кроме того, высохшие опилки – это очень пожароопасный материал, который тяжело потушить, если огонь набрал силу. Поэтому отходы распиловки древесины можно утилизировать любым доступным способом:

- вывозить на свалку;

- закапывать в землю;

- раздавать людям и предприятиям;

- продавать любым покупателям;

- использовать для отопления зимой;

- использовать в подсобном хозяйстве для любых нужд;

- использовать для выработки пиролизного газа и использования его любым способом;

- сдать на ближайший целлюлозно-бумажный или химический комбинат, перерабатывающий древесину;

- перерабатывать любым способом (для производства некоторых товаров может потребоваться лицензия).

Если же опилки долгое время не убирают и возникает угроза пожара или захламляется чужая территория, то вопросы могут возникнуть у различных контролирующих организаций.

В России утилизацию любых отходов, в том числе опилок, регламентирует федеральный закон N 89-ФЗ от 24.06.1998 «Об отходах производства и потребления», который вы сможете прочитать, пройдя по этой ссылке.

В нем все вопросы хранения и утилизации отходов рассмотрены в разрезе влияния на санитарно-эпидемиологическое благополучие людей.

Поэтому любой способ утилизации должен соответствовать принятым в России законам.

Для разового сжигания небольшого количества опилок никаких разрешений не требуется, однако для регулярного сжигания больших объемов необходимы не только разрешения на само сжигание, но и решение по утилизации конечного продукта – золы или сажи.

Это же касается и закапывания опилок в землю. В некоторых регионах возможны претензии чиновников в связи с формальными нарушениями каких-то пунктов закона, но в действительности за такими придирками может стоять лоббирование интересов владельцев мусорных полигонов.

ДВП (древесно-волокнистая плита)

Знакома всем тем, кто хоть раз отодвигал шкафы от стен. Это знакомый всем нам оргалит. Задние стенки большинства шкафов, днища выдвижных ящиков, эти шершавые на ощупь листы и есть ДВП. (В самой дорогой мебели вместо ДВП используется фанера, но по эксплуатационным свойствам она ненамного лучше). Как и МДФ, ДВП получается из спрессованной древесной пыли — но в случае с ДВП частички дерева распарены, плита делается способом мокрого прессования. Именно поэтому „изнанка” ДВП фактурой напоминает поверхность творога с „сеточкой”, как от влажной марли. И поэтому же плиты ДВП не бывают толстыми: технология не позволяет. Обычно одна сторона ДВП такой и остается, а другую покрывают пленкой (ламинируют или кашируют).

Плюс: низкая цена при высокой долговечности.

Минус: небольшой спектр использования. Конечно, полный комплект мебели из ДВП не сделаешь, но при этом „на своем поле” ДВП практически ничем невозможно заменить.

Что можно сделать из опилок: извлекаем из древесных отходов пользу и выгоду

В статье мы расскажем о различных способах избавления от опилок, их использования и сравним их между собой.

В некоторых случаях приходится платить, чтобы кто-то вывез и так или иначе утилизировал опилки, в других их забирают заинтересованные лица или организации, а бывает, что на переработке этого материала создают прибыльный бизнес.

Применение электролобзика

Для аккуратной распиловки ламинированного ДСП можно использовать электролобзик. При этом, следует отметить, что этот инструмент предпочтительнее применять для разреза небольших по протяженности участков на древесине. Также при использовании электролобзика следует подбирать пилку с небольшим размером зубьев.

При распиловке ламинированного покрытия электроинструмент следует передвигать плавно, без сильных нажимов. Во время выполнения распиловки ЛДСП при помощи лобзика, рекомендуется задавать электроинструменту небольшие обороты.

Эскиз шкафа

Первым делом надо было нарисовать эскиз шкафа, чтобы понимать, как в принципе будет выглядеть готовая модель: сколько там будет полок, тумбочек и так далее. Потом эскиз превратился в полноценный чертеж с размерами и разными техническими подробностями вроде способов крепления деталей между собой. Но на первой стадии я просто попыталась визуализировать свои желания.

Читайте также: Легенда о белом слоне

Перед тем как садиться рисовать эскиз, можно пройтись по сайтам мебельных магазинов в поисках оригинальных идей. Например, так я подглядела идею двухцветного шкафа с выемкой под телевизор в нашу большую комнату и проект многоуровневой полки, которая у нас потом трансформировалась в тумбочку — о ней я расскажу ниже. С балконным шкафом так не вышло. Я посмотрела фотографии на сайтах мебельных магазинов, но идей, которые бы меня вдохновили, не нашла. Пришлось фантазировать.

Эскиз нарисовала от руки на листе А4. Первые чертежи не понравились: в голову приходили стандартные решения — шкафы-колонки, или, как их еще называют, пеналы, а также банальные тумбочки.

Я чертила варианты один за одним, пока не появилась идея сделать столешницу по всему периметру балкона. Муж до этого жаловался, что ему не помешало бы дополнительное рабочее место, чтобы мастерить. Под столешницей разместились тумбочки для хранения вещей и холодильник. По бокам к этой конструкции мы добавили два вертикальных шкафа-колонки.

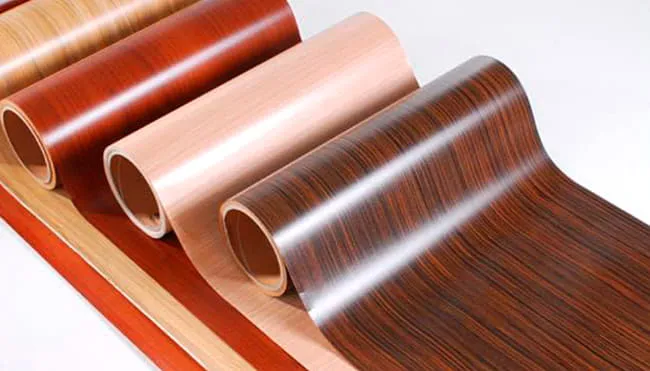

«Ламинировать нельзя кашировать»

В этом выражении тоже главная задача — правильно поставить запятую. Понятно, что о полноценном ламинировании в домашних условиях говорить не приходится. Однако именно так принято называть операцию, которую делают самостоятельно. Поэтому лучше не отступать от принятых правил, а постараться рассказать, как ламинировать ДСП своими руками.

Какие способы применяют в домашних условиях?

Ламинированием, но с большущей натяжкой можно считать приклеивание на поверхность мебели из ДСП самоклеящейся пленки. В этом случае процесс максимально прост. Пленку избавляют от защитной бумаги, аккуратно наклеивают, стараясь во время операции «ламинация» выгнать все пузырьки воздуха.

Второй способ — приклеивание обычной, не липкой пленки. Здесь на поверхность ДСП наносят универсальный клей, после чего делают небольшую паузу. Затем на поверхность наклеивают пленку, проходятся по ней валиком, укладывают сверху пресс. Оба варианта предполагают тщательное измерение материала, так как при ошибке использовать материал повторно будет невозможно.

Какие пленки обычно используют?

Есть несколько видов декоративных покрытий, с которыми экспериментируют в домашних условиях. В список входят три кандидатуры.

- Меламиновые изделия. Это современный облицовочный материал, который используют при производстве ЛДСП. Плотность бумаги может отличаться, пропитывают ее аминоформальдегидными смолами (другое название — аминосмолы). Меламиновые пленки при нагревании выделяют соединения, небезопасные для человек, поэтому при такой работе нужно гарантировать защиту и проветривание помещения. После остывания материал становится прочным слоем, он уже не представляет опасности.

- Поливинилхлоридные пленки. Эти полимерные материалы безопасны, обеспечивают максимальную водостойкость. Изделия из ПВХ могут иметь клеевой слой, но выпускаются и без него. Для соединения пленок со всеми видами древесных плит используют универсальный клей. Это самый простой вариант, но не самый оптимальный. Такое покрытие легко повредить, даже случайно задев каким-либо острым предметом. Кроме того, оно привлекательно для «зубастых» питомцев.

- Фенольные пленки. Это крафт-бумага, которая пропитана фенолформальдегидной смолой, также не являющейся безопасным продуктом. Обычно фенольные пленки используют для ламинирования фанеры, ДСП и ОСП. Самые плотные материалы обещают максимальный срок службы. Пленки малой плотности, произведенные без применения красителей, получаются прозрачными.

Если размышлять о лучшем варианте, то им, скорее всего, будет «профессионал» — меламиновая пленка. Да, это тоже бумага, но она полностью пропитана меламином — веществом (2,4,6-триамино-1,3,5-триазин), которое не боится ни воды, ни большинства растворителей. Такой материал прочен, поэтому ламинированные ДСП станут устойчивыми как к царапинам, так и к ударам.

Справедливости ради надо о молотком такая защита не спасет, от открытого огня тоже. Но задача у меламина другая. Например, если ламинирование предназначается для влагостойкой ДСП, то такой материал для мебели станет универсалом, подходящим даже для постоянно влажных помещений — для кухонь и ванных.

Облицовка «самоклейкой» — отсутствие гарантии долговечности покрытия. Скорее всего, такое «ламинирование» экономии в будущем не обещает. Хозяевами придется либо регулярно подклеивать пленку, либо и вовсе менять покрытие целиком.

Выбор месторасположения

Требования к помещению для расположения производства ДСП будут различны для определенного масштаба. Общий принцип таков – для каждой стадии (изготовление сырья, изготовление плит, обработка плит) необходим отдельный цех. Они должны быть достаточно вместительны для правильного монтажа оборудования и организации производственного процесса. Необходимо предусмотреть отдельное помещение для хранения готовой продукции. Для полной производственной линии потребуется площадь не менее 500 м2.

Какие бывают виды ДСП?

ДСП (Древесно-Стружечная Плита) – это один из наиболее распространенных видов плитных материалов, которые используются в строительстве и производстве мебели. В зависимости от характеристик, дизайна и свойств, ДСП может быть различных видов. Рассмотрим наиболее распространенные типы ДСП:

-

Обычное ДСП: это стандартный вид ДСП, который производится из древесных стружек, связанных вместе с помощью клея и сжатых в плиту под давлением. Обычное ДСП обычно имеет гладкую поверхность, которую можно окрасить или покрыть пленкой.

-

Ламинированное ДСП: это тип ДСП, который покрыт слоем ламинации, обычно из пластика, декоративной бумаги или металла. Ламинированное ДСП может иметь различный дизайн и структуру, благодаря чему оно может быть использовано в различных целях.

-

Меламиновое ДСП: это тип ДСП, который покрыт слоем меламина, обеспечивающего защиту поверхности от повреждений, царапин и пятен. Меламиновое ДСП имеет множество цветовых и декоративных вариантов.

-

Влагостойкое ДСП: это тип ДСП, который производится из древесных стружек, укрепленных клеем, который обеспечивает защиту от влаги и воды. Влагостойкое ДСП используется в помещениях с повышенной влажностью, таких как ванная комната или кухня.

-

Огнестойкое ДСП: это тип ДСП, который имеет повышенную огнестойкость и способен выдерживать высокие температуры. Огнестойкое ДСП обычно используется в зданиях, где требуются дополнительные меры безопасности.

-

Экологическое ДСП: это тип ДСП, который производится из экологически чистых материалов, таких как древесные отходы и древесная кора, без использования вредных химических веществ. Экологическое ДСП является более дорогим, но более безопасным для окружающей сред

Однако, общие характеристики для всех видов ДСП включают в себя следующее:

- ДСП является одним из самых дешевых материалов для мебели и отделки.

- Он легче и дешевле, чем фанера, но при этом более прочен, чем обычный фанерный лист.

- ДСП обладает хорошей плоскостностью и прочностью, что позволяет его использовать для создания мебели и различных конструкций.

- Он достаточно устойчив к воздействию воды и влаги, что делает его подходящим для использования в условиях повышенной влажности, например, для изготовления мебели для ванных комнат и кухонь.

Некоторые из распространенных видов ДСП включают следующие:

-

ЛДСП (ламинированное ДСП) — это ДСП, покрытое ламинатом, обычно имитирующим древесину. ЛДСП является наиболее распространенным и доступным типом ДСП и может использоваться для изготовления шкафов, столов, полок и другой мебели.

-

МДФ (медиум-денсити-файберборд) — это вид ДСП, изготовленный из очень мелких древесных волокон, склеенных вместе под высоким давлением. МДФ более плотный и прочный, чем ЛДСП, и может использоваться для изготовления более тонких и изящных элементов мебели.

-

ХДФ (хай-денсити-файберборд) — это более плотный и твердый вид МДФ, изготовленный из еще более мелких волокон. ХДФ обычно используется для создания промышленных конструкций, таких как подпирующие балки, полы и стены.

-

ДВП (древесно-волокнистая плита) — это вид ДСП, который создается из более крупных волокон, чем МДФ или ХДФ. Он является менее прочным, чем другие виды ДСП, но обладает большей плотностью и может использоваться для создания более массивных конструкций, таких как стены и перегородки.

Конечно, существуют и другие виды ДСП, которые могут отличаться по составу, размеру и

Ориентировочно цена на ламинированную ДСП начинается от 800 рублей за лист, а цена на меламиновую ДСП начинается от 500 рублей за лист. Однако, стоимость может варьироваться в зависимости от производителя, размера листа, толщины и отделки поверхности. Кроме того, цены на ДСП могут различаться в разных регионах.

Важно также отметить, что выбор конкретного вида ДСП должен основываться не только на стоимости, но и на требованиях к конечному изделию. Например, ламинированная ДСП может быть более подходящим выбором для мебели, которая подвергается повседневному использованию, тогда как меламиновая ДСП может быть достаточной для производства дешевых полок или других элементов интерьера, которые не подвергаются сильной нагрузке.