- Обзор видов

- Материалы

- Советы по выбору

- Как сделать своими руками?

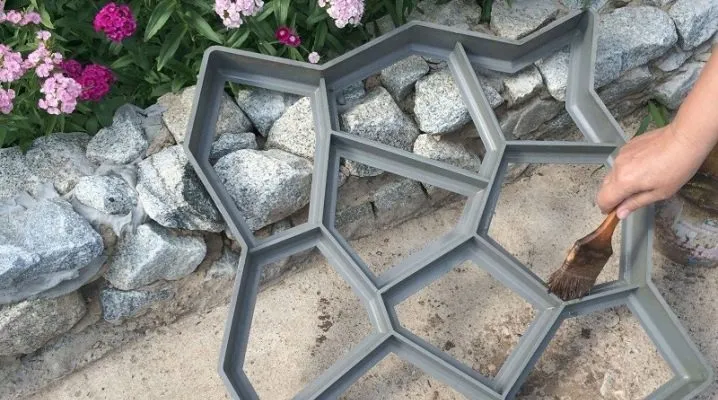

- Чем и как смазывать?

- Как правильно пользоваться?

Форму для тротуарной плитки можно купить готовую – а можно изготовить самому.

Основной причиной создания собственных элементов является то, что дизайн готовой плитки и имеющихся в продаже форм не соответствует ожиданиям: предпочтения каждого пользователя слишком индивидуальны. Сразу приходит на ум, что то, что магазин может предложить, часто не вписывается в наши представления, так как промышленность склонна к монотонным решениям. Поэтому формирование уникальных элементов для плитки собственными руками становится актуальным.

Обзор видов

Форма для тротуарной плитки – лучший способ изготовления плиточных фрагментов по своему вкусу. Обойтись без неё невозможно: не удастся поставить данный процесс заливки на поток – времени выделка плитки, даже небольшого её количества, займёт много. Бывают случаи, когда возле чужого дома найден уникальный расколотый на куски и выброшенный фрагмент, но в строительных супермаркетах такая же плитка отсутствует, а доставка её издалека слишком дорога. Можно по данному элементу сделать одну или несколько форм, в точности повторив его контуры – а затем отлить по ним копию найденного фрагмента, который вы воссоздали, собрав его по частям.

Шестиугольные фрагменты в виде сот, квадратов, «косточек», прямоугольников, ромбов, некоторых правильных многоугольников – самые простые. Однако бывают случаи, когда данная форма служит как бы суммой более мелких элементов, собранных воедино так, чтобы выкладка рисунка хоть и отслеживала общую тенденцию, но показалась оригинальной. Если же вы художник и опытный дизайнер, то можно воспользоваться мультиячеечной формой, которая позволяет выложить огромное (сотни, тысячи) количество фрагментов, нарисовав их и расчертив вручную. Затем из них, подобно пазлу, собирается рисунок, который вы задумали.

Но такой случай слишком редок: с тем же успехом на цементно-песчаном растворе можно использовать не плитку, а, к примеру, цветные крышки от бутылок.

Разновидности форм следующие: 500х500х50 мм, 50х50 см, 77х77х5 см, 600х600х60 мм, 1000х300 мм, 30х30 см, 40х40 см. Плитка данных размеров продаётся в строительных супермаркетах, по ней можно изготовить формы. Если этот вариант не для вас, то придумайте другой вид. Так, в строймаркетах треугольная плитка – редкость: углы легко отломать при неосторожной транспортировке, поэтому не каждый завод её выпускает. Больший формат отлить тяжело – фрагмент с увеличенными размерами весит не один десяток килограммов.

Разнообразие готовых элементов мощения позволяет выбрать любой дизайн для садового участка. А шаблоны для изготовления плитки подразделяются на различные категории по типам материала, способам укладки и видам изделий. Пресс-форма изготавливается под камень – застывший цемент или бетон как раз и является искусственным камнем.

Применение пластификаторов и других добавок хотя и делает камень более морозоустойчивым, не отменяет этого факта.

Материалы

Пластик – самый дешёвый и популярный материал. Обычный, недостаточно гибкий пластик легко отлить самостоятельно – даже из старых ПЭТ бутылок, например, из-под растительного масла или прохладительных напитков типа лимонада. Пластиковые формы – по сравнению с силиконовыми – недостаточно гибкие, однако силикон легко растянуть и выгнуть, отчего ровная плитка примет неправильную форму, в результате фрагменты не впишутся в отводимое для них пространство. Металлические – наиболее долговечные. Форма, изготовленная из 4-миллиметровой стали, может быть легко сварена из её полос. Но наиболее прочная – из Г-образного профиля (уголка) или профтрубы: она не согнётся, а высвободить плиточные фрагменты из неё легко, перед заливкой бетона смазав её внутреннюю поверхность.

Резиновые формы, подобно силиконовым, после применения в отливке сотни и более одинаковых фрагментов могут оказаться настолько изношенными, что их придётся заменить на новые. Вообще, жидкий и застывший цементно-песчаный раствор – среда довольно абразивная, и со временем они изотрутся гораздо быстрее, чем стальная поверхность. Особенно при извлечении приставшей к резине, пластику или силикону плитки форма в некоторой степени теряет свои собственные частицы. Резина, пластик и силикон, являясь полимерными продуктами, со временем трескаются, рассыхаются, стираются абразивом, из которого состоит цементно-песчаный раствор. Несмотря на смазывание поверхности формы, бетон или цемент после застывания создают сцепление с полимерами.

Советы по выбору

Готовые формы можно купить и в хозяйственных или строительных магазинах. Как правило, их делают из полимеров – коммерческие интересы компаний стоят на первом месте, и производство товаров со сроком службы в десятки лет экономически невыгодно. Что-либо посоветовать в выборе промышленных форм невозможно – кроме того, что в продаже могут встретиться, к примеру, не стальные, а алюминиевые формы. Алюминиевый сплав более долговечен, чем пластик, но и стоит заметно дороже.

Лучше купить уголок или профтрубу – обязательно из толстостенной стали – и изготовить форму самостоятельно, сварным способом, именно такой вариант является для производства самым достойным.

Стальная форма не боится ударов по ней молотком с обратной стороны, она не согнётся даже после тысяч готовых плиточных фрагментов, т. к. уголки создают надёжную основу.

Как сделать своими руками?

Изготовить стальную форму для прямоугольной, ромбовидной, треугольной, в виде правильного многоугольника плитки не составит труда. Равные детали (заготовки) выпиливаются с помощью болгарки, закрепляются посредством струбцин и свариваются между собой концами. Перед прихваткой сваркой не забудьте с помощью транспортира, угольника и уровнемера замерить правильность углов: конструкция должна быть безупречной. Поскольку отлить такую форму – по имеющейся плитке – из стали затруднительно без использования муфельной печи, некоторые домашние мастера расплавляют алюминиевый лом: алюминий плавится при 660 градусах, а стали необходима температура свыше 1500, разница весьма заметна.

Если же изготовление формы из алюминия или стали вас не впечатлило, то самому в домашних условиях литьё пластика – более лёгкая задача. Самодельная форма из подручных материалов не требует слишком высоких температур: иногда достаточно подплавить, размягчить пластик и при помощи строительного фена, создающего температуру в 350 градусов. Также пользователи пробуют изготовить деревянную форму.

Из дерева

Деревянную форму изготовить проще всего – сделайте ниже перечисленное.

- По чертежу такой формы выпилите рейки или бруски. Если у вас есть фрезер, то подходящие палки можно выточить из практически любого бесформенного бруска или даже обломка ветки любого дерева, с которого удалена кора.

- Расположите их так, чтобы получилась аналогичная чертежу конструкция.

- Склейте все в единое целое. Для скрепления при помощи саморезов предварительно засверливают детали в нужных местах сверлом, по диаметру меньшим на 1,5 мм, чем само сверло. Если не засверлить, то саморезы разопрут деревяшки, те сразу же треснут, и форма не будет довольно жёсткой.

- Покройте получившуюся форму несколькими слоями водостойкого лака. Это защитит дерево от проникновения влаги – и последующего разбухания. Пример тому – паркет, покрытый лаком на эпоксидной или иной водостойкой основе.

Не забывайте, что цемент и песок – абразивные материалы. После нескольких десятков сеансов отливки каждую форму необходимо зачищать и пропитывать лаком вновь, чтобы исключить гниение дерева.

Из пластика

Для изготовления формы из пластика сделайте определенные действия.

- Измельчите материал (например, ПЭТ от бутылок).

- Поместите его в сосуд, например: старую кастрюлю или сковороду. Используя небольшой костерок или строительный фен, размягчите пластик. Большинство пластмасс становятся вязкими уже при 200 градусах, а при 250–300 – почти жидкими. Важно: не допускайте воспламенения, например, если вы используете для литья полиэтилен или полистирол: они горят самостоятельно. ПВХ, ПЭТ и полипропилен, наоборот, вне поджигающего пламени гаснут – можно не опасаться, что они выгорят. Не стремитесь превысить 300 градусов – пластик задымится и обуглится, ничего хорошего из него вы не получите.

- Положите плитку на ровную поверхность, например: стальной лист или бетонную опору достаточной площади. Вылейте ставший жидким пластик на неё. Поливайте плиточный фрагмент, служащий заготовкой, довольно быстро, толстым слоем. Чем толще форма, тем она прочнее, не жалейте расплавленного пластика. Лучше создать толстый слой на дне и по бокам – в несколько сантиметров.

- Дождитесь, пока форма застынет. На это уйдёт до нескольких часов – в зависимости от количества пластика. Толстостенная основа застывает долго, т. к. теплопроводность пластика крайне низкая, по сравнению с металлами, из-за низкой плотности согласно законам физики. Доработайте форму, отшлифовав её поверхность с обратной (внешней) стороны.

Не извлекайте плитку, пока форма вместе с ней не будет стоять ровно, проверяйте ровность формы по жидкостному или лазерному уровнемеру. Малейшая неровность приведёт к кривизне отливаемой плитки, её несовершенству, это особенно важно, когда вы наладили самостоятельное её производство.

Из гипса

Хороший гипс, без пролонгирующих его застывание добавок – алебастр, стынет почти моментально, поэтому действовать нужно быстро. Однако для малоопытных мастеров есть медленно затвердевающий гипс – например, под маркой Habez, он производится для штукатуров, которым важна не спешка, а ровность стенового покрытия, идеальность поверхности. Вместо нескольких минут для полного застывания ему потребуется несколько часов.

- Разведите гипс с водой. Положите плитку на пластиковый или металлический лист, расположенный идеально горизонтально.

- Предварительно смажьте плиточный фрагмент, чтобы гипс при застывании не пристал к поверхности.

- Вылейте гипс и подождите, пока он не застынет частично.

- Обнаружив, что он начал схватываться, разровняйте нижнюю (заднюю) стенку будущей формы с помощью мастерка или шпателя. Постарайтесь создать толстую форму – со стенками толщиной от 5 см. Выправите её горизонтальность, используя лазерный или пузырьковый уровнемер.

- Дождитесь, пока форма застынет, и аккуратно, используя, например, резиновый молоток (не киянку и не обычный), вытащите плитку.

Недостатки гипсовой формы – хрупкость, большой вес.

Из силикона

Силикон расплавляется при помощи термофена. Делается силиконовая форма ниже описанным способом.

- Раздобудьте старые силиконовые вещи (отслужившие своё чехлы от смартфонов, обрезки шланга или дырявый шланг и т. д.).

- Разложите их на заготовке из плитки – и плавьте, используя строительный фен.

- Продолжайте наносить силикон, расплавляя его. Он заливается слой за слоем. Важно использовать довольно мощный фен. Толщина стенок – до нескольких сантиметров.

- Добившись нанесения нужного количества силикона, остановите прогрев и дождитесь, пока полученная форма не застынет. Доработайте её, срезав с задней стенки выступы, мешающие лежать ей идеально ровно на столе.

Вторичный силикон, как и любой пластик, менее качественен, чем тот, что производился первично, из нефтепродуктов. Но его характеристик хватит, чтобы форма пропустила через себя сотни отлитых заготовок, не порвавшись и не истончившись до критической потери прочности и работоспособности.

Из полиуретана

Расплавьте полиуретан так же, как вы расплавляли ПЭТ и силикон. Используйте строительный фен и ту же последовательность действий по размягчению и нанесению пластика. Полиуретан – тоже пластмасса, можно использовать поролон (пенополиуретан).

Однако действуйте осторожно: он не должен загореться. Полученную форму доработайте до идеально ровного дна снаружи.

Чем и как смазывать?

Смазка не должна способствовать образованию пузырей. Смазывать форму можно лишь полувязким составом, который не становится жидким при +30. Это может быть солидол, литол, графитовая смазка и иные вязкие материалы, которым, чтобы стать жидкими, нужно нагреться до горячеватого состояния. Жидкие плёнки – растительное, машинное, индустриальное масло, машинно-масляная отработка – проникают в залитый бетон или цемент, образуя в его толще капельки, которые, будучи легче воды, всплывают наверх. Хорошего промазывания вы не получите – всё масло всплывёт наверх, на верхнюю сторону отливаемой плитки, или застрянет в её толще, снизив прочность, а сцепление, которое нежелательно при вынимании застывшего фрагмента, всё равно образуется.

На внутренние стенки формы перед заливкой цементного раствора или бетона наносится тонкий слой густой смазки. Затем форма заливается основным стройматериалом. Через сутки затвердевший плиточный фрагмент можно вынуть.

До того, как вы оставите форму со стройматериалом застывать, с помощью вибраций или движений шпателя вытравите все пузырьки воздуха из цемента или бетона: они снижают прочность плитки – пористость здесь не нужна.

Как правильно пользоваться?

Заливать стройраствор в форму, только что изготовленную по трафарету, нужно довольно качественный. Это бетон или цементно-песчаный раствор марки не ниже М400. Его рецепт – 1 часть цемента на 2–4 части песка. Обязательно применяйте пластификатор – он не позволяет осенней влаге скапливаться: с наступлением морозов та замерзает и разрывает стройматериал. По ГОСТу по-настоящему хорошая плитка изготавливается не менее, чем на 35 зим – как и кирпичи, газо- и пенобетон, другие стройматериалы для капитальных построек и площадок. Приобрести пластификатор можно в любом стройсупермаркете. За основу можно взять советские ГОСТы на (железо) бетонные изделия – свериться с нормативами: по ним раньше отливались плиты для тротуаров и подъездных автодорог.

Пользоваться формами нужно, не слишком утяжеляя вес закладываемого/заливаемого стройматериала. Мягкий силикон под излишним весом способен продавливаться. Чтобы его не выгибало, расположите заранее форму, например, между обрезками толстой доски или бруса, между кирпичами, поддерживающими его наиважнейшие опорные точки. Алюминиевые и стальные формы, как правило, не требуют такой щепетильности и скрупулёзности: они довольно жёсткие.

То же самое можно сказать о твёрдом пластике или гипсе. Если оставить залитую форму в покое – после вытравливания пузырьков воздуха из бетона или цементно-песчаного раствора, то она в итоге даст возможность отлить идеально ровные плиточные сегменты. Застывшую плитку легко достать из формы. Отмыть, очистить форму от остатков бетона просто. Если использовался смазывающий компонент, то они сами отстанут. При заливании плиточных сегментов «насухо» задача окажется сложнее. Можно попробовать размочить следы и остатки цемента, не применяя силовых методов воздействия. Например, покрыть масляной отработкой и оставить на несколько часов или дней. Тогда, чтобы ваш производственный процесс не простаивал днями, нужно иметь под рукой десятки, а то и сотни таких форм: пока одни «отмачиваются», в дело идут другие.

Отлив идеально ровные заготовки плитки, можно их обрабатывать дополнительно. Например, можно слегка подточить на болгарке острые края каждого фрагмента, чтобы они не обломились при малейшем неосторожном движении. В этом случае потребуется дополнительная затирка образовавшихся после выкладывания просветов (швов).

О том, как сделать формы для тротуарной плитки своими руками, смотрите в следующем видео.

Можно ли сделать тротуарную плитку своими руками?

Да, можно изготовить тротуарную плитку своими руками. Это может быть интересным проектом для дачи, двора или сада. Однако процесс изготовления тротуарной плитки может быть трудоемким и требовать некоторых навыков и инструментов. Вот базовые шаги, которые можно предпринять для создания своей тротуарной плитки:

-

Подготовьте материалы и инструменты: Вам понадобятся формы для литья (обычно из дерева или пластика), цемент, песок, вода, арматура (если требуется), красители для цвета (при желании), инструменты для смешивания, уровень, молоток, а также место для работы и высыхания плитки.

-

Смешайте цемент и песок: Смешайте цемент и песок в соответствии с рецептом. Обычно используется пропорция в районе 1:2 (цемент:песок), но она может изменяться в зависимости от конкретных условий.

-

Добавьте воду: Постепенно добавляйте воду и тщательно перемешивайте смесь до получения однородной массы. Смесь не должна быть слишком жидкой или слишком густой.

-

Добавьте красители: Если вы хотите придать плитке цвет, можно добавить специальные красители в смесь. Помните, что цвет смеси может отличаться от окончательного цвета после высыхания.

-

Залейте смесь в формы: Наполните подготовленные формы смесью. Если нужно, вставьте арматуру для усиления плитки.

-

Выравнивание и уплотнение: Используйте уровень и молоток, чтобы выровнять поверхность и удалить возможные пузырьки воздуха.

-

Высыхание: Плиткам потребуется время для высыхания и затвердевания. Это может занять несколько дней, в зависимости от погодных условий и состава смеси.

-

Извлечение плиток: Когда плитки полностью затвердеют, можно извлечь их из форм. Осторожно снимите формы, чтобы не повредить плитки.

-

Укладка: Теперь можно уложить плитки на подготовленную поверхность, используя цементное растворение или другой материал для закрепления.

-

Закрепление и выравнивание: Убедитесь, что плитки хорошо закреплены и выровнены. При необходимости можно использовать песок или щебень для выравнивания.

Запомните, что процесс может быть трудоемким и требовать определенных навыков. Если у вас нет опыта работы с цементом и подобными материалами, стоит взвесить все за и против и, возможно, начать с более маленького проекта, чтобы набраться опыта.