18Июн

- By:

- Без рубрики

- Comment: 0

Содержание статьи

- Особенность конструкции и принцип работы

- Классификация фрез по металлу

- Типы и виды фрез по любому сплаву металла для классического фрезерного станка с фото

- Систематизация фрез по различному металлу и характеристикам

- Нюансы выбора

- Правила хранения и эксплуатации любых разновидностей и типов фрез по металлу

Создание поверхностей в области машиностроения осуществляется с применением токарных и фрезерных станков. Помимо этого, существуют также плазменная резка, эрозивная выплавка и другие технологии. Тем не менее, основу составляют первоначально упомянутые два метода. Рассмотрим различные разновидности фрез.

Особенность конструкции и принцип работы

Задача процесса – снятие с достаточной точностью части обрабатываемого материала резцами, движущимися по сферической траектории. Таким способом формируются ровные плоскости, продольные канавки, пазы, углубления сложной модели. Станки с ЧПУ-управлением за счет способности координировать движение в трех направлениях позволяют создать разнообразные фигуры. В зависимости от необходимых результатов инженеры придумали внушительный ассортимент устройств и рабочих механизмов к ним.

Задача процесса – снятие с достаточной точностью части обрабатываемого материала резцами, движущимися по сферической траектории. Таким способом формируются ровные плоскости, продольные канавки, пазы, углубления сложной модели. Станки с ЧПУ-управлением за счет способности координировать движение в трех направлениях позволяют создать разнообразные фигуры. В зависимости от необходимых результатов инженеры придумали внушительный ассортимент устройств и рабочих механизмов к ним.

Если для перегонки ровных поверхностей требуется орган с режущей острой кромкой на фронтальной составляющей, то при выборке выемок под шпонку приходится применять элемент с торцевой зоной. Существует и другой вариант, аналогичный сверлу, только имеющий возможность снимать слой в двух направлениях.

Если нужно одним проходом сформировать специфический профиль, то используется фасонная болванка для конкретного случая. Это очень распространено в изготовлении шестерен.

Такая операция подходит для очень большой линейки сырьевой базы. Широко распространена при обработке дерева, пластика, стекла, камня. Даже в сельском хозяйстве во время культивации работают машины на этом принципе.

Классификация фрез по металлу

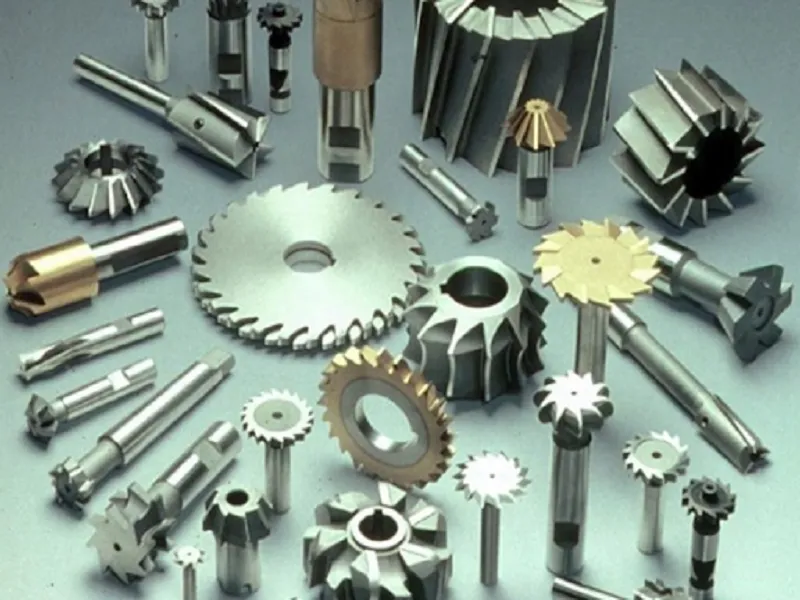

Разнообразие стоящих задач обуславливает огромное количество рабочих инструментов. Устройства отличаются по многим параметрам.

Грубо можно выделить следующие группы:

-

Материал изготовления (твердосплавные, быстрорез, керамика, алмаз и т.д.).

-

Расположение действующих зубьев (фронтальные, торцевые и комбинированные).

-

Монолитная или сборная.

-

Фасон режущих частей.

-

Направление вращения.

-

Метод закрепления органа на исполнительном приводе.

Такая сортировка является неполной, потому что появляющиеся новые цели и передовые технологии заставляют изобретать более современные подручные средства, не подпадающие под старые наименования. Количество моделей постоянно увеличивается.

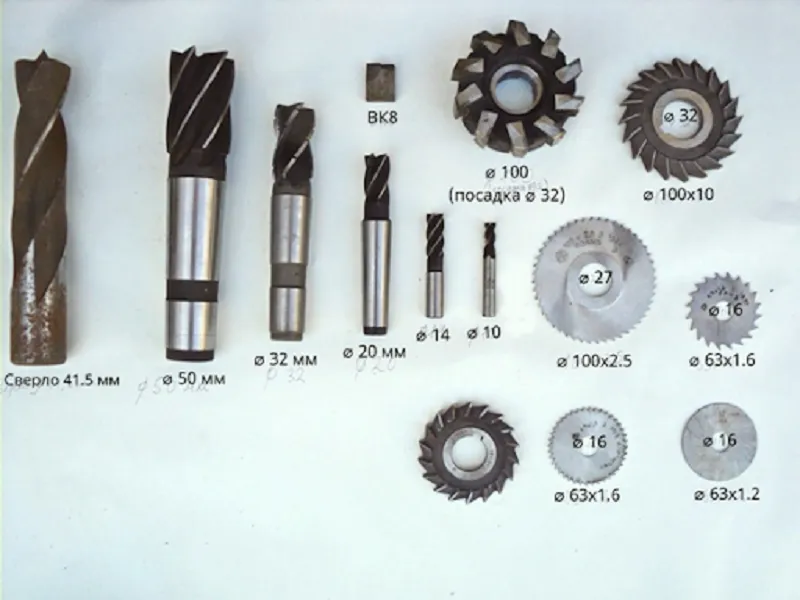

Типы и виды фрез по любому сплаву металла для классического фрезерного станка с фото

Исполняемые задачи требуют применение нескольких основных конфигураций. Например, для отрезания используется аналог известного всем циркулярной пилы. При формировании углублений нужно приспособление похожее на сверло. На таком принципе и производится деление на подклассы.

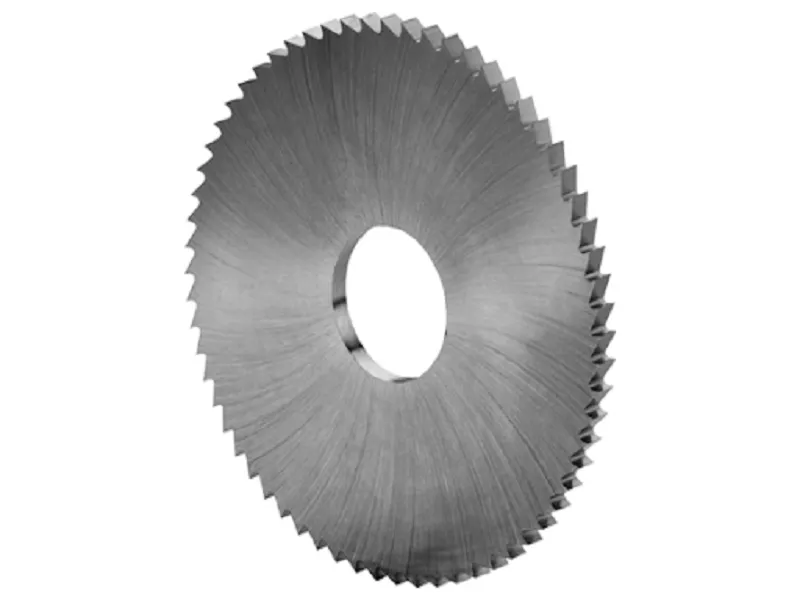

Дисковые

По названию понятно, что изделие имеет форму диска с кромками (в зависимости от назначения) на внешней стороне или плоскости.

По названию понятно, что изделие имеет форму диска с кромками (в зависимости от назначения) на внешней стороне или плоскости.

От выполняемых функций они делятся на:

-

Отрезные требуются для разделения заготовки.

-

Пазовые необходимы для образования канавок разной глубины и фигур стенок (прямые, конусные, криволинейные).

-

Многофункциональные. Позволяют производить выборку материала в нескольких направлениях как поперек оси вращения, так и вдоль.

Предварительный раскрой осуществляется плазморезами, лазером или ленточной пилой. Как показывает практика в большом наименовании процессов наиболее оптимальным будет последний способ. Широкий ассортимент подобных станков производит, например, фирма «Роста».

Виды торцевых фрез (насадок) по металлу с фото

Устройство позволяет касаться обрабатываемой плоскости сразу всеми элементами на плоскости вращения. Используется как для формирования ровных граней, так и при создании углублений. На картинке выше показано, как раз такой рабочий орган способен двигаться в трех координатах. Конструкции бывают наборные с твердосплавными заменяемыми кромками и цельнолитые.

Устройство позволяет касаться обрабатываемой плоскости сразу всеми элементами на плоскости вращения. Используется как для формирования ровных граней, так и при создании углублений. На картинке выше показано, как раз такой рабочий орган способен двигаться в трех координатах. Конструкции бывают наборные с твердосплавными заменяемыми кромками и цельнолитые.

Цилиндрические

Для проточки угловых выемок отлично подходит такой образец. За счет комбинации торцевой и радиальной обрезающих зон происходит одновременная обработка двух сторон. Как правило, стоящих под углом девяносто градусов. Хотя есть устройства и с другим наклоном.

Для проточки угловых выемок отлично подходит такой образец. За счет комбинации торцевой и радиальной обрезающих зон происходит одновременная обработка двух сторон. Как правило, стоящих под углом девяносто градусов. Хотя есть устройства и с другим наклоном.

Логическим продолжением будет модель со сменными твердосплавными элементами («кукуруза»). Разделение на сегменты снижает общую нагрузку на трудящийся орган.

Логическим продолжением будет модель со сменными твердосплавными элементами («кукуруза»). Разделение на сегменты снижает общую нагрузку на трудящийся орган.

Угловые

Частая задача машиностроения – вытачка полозков для движущихся компонентов. При этом приходится делать канавку, расширяющуюся по мере углубления, или прорез под определенным углом. Для этого и придуманы такие насадки. Обычно их применение становится следующей фазой после выработки предыдущими приспособлениями.

Частая задача машиностроения – вытачка полозков для движущихся компонентов. При этом приходится делать канавку, расширяющуюся по мере углубления, или прорез под определенным углом. Для этого и придуманы такие насадки. Обычно их применение становится следующей фазой после выработки предыдущими приспособлениями.

Концевая фреза с фото

Преимущество таких механизмов – возможность создания узких выемок криволинейной конфигурации. Ширина ограничена диаметром инструмента. Ими же дорабатывают внутренние углы после выборки больших объемов сплава.

Преимущество таких механизмов – возможность создания узких выемок криволинейной конфигурации. Ширина ограничена диаметром инструмента. Ими же дорабатывают внутренние углы после выборки больших объемов сплава.

К разновидностям относятся пальчиковые с коническим образцом режущего окончания. Для удаления продуктов производства и охлаждения предусмотрена подача спецжидкости через тело.

Фасонная

Процесс проделывания пазов специфичной геометрии или обработки кромок с приданием ей заданного профиля предусматривает использование устройств с острыми краями, изначально сделанными под проект. Плюсом применения таких технологий является то, что достаточно одной операции, не требуется последующая корректировка. Существуют парные комплекты — зеркальные копии. Это решает задачу изготовления фигурных деталей, совмещающихся с минимальным зазором. По такому принципу делаются движущиеся салазки, зубчатые передачи и т.д.

Процесс проделывания пазов специфичной геометрии или обработки кромок с приданием ей заданного профиля предусматривает использование устройств с острыми краями, изначально сделанными под проект. Плюсом применения таких технологий является то, что достаточно одной операции, не требуется последующая корректировка. Существуют парные комплекты — зеркальные копии. Это решает задачу изготовления фигурных деталей, совмещающихся с минимальным зазором. По такому принципу делаются движущиеся салазки, зубчатые передачи и т.д.

Червячные

Если существует необходимость формирования гребенки или множества параллельных пазов, то применяется блочный механизм подобного типа. Зубья могут вступать в контакт одновременно или поочередно при спиралеобразном расположении. Такие изделия бывают монолитными и наборными. Очень часто используются в комплекте по фазам обработки (первичный, окончательный и чистовой проходы).

Если существует необходимость формирования гребенки или множества параллельных пазов, то применяется блочный механизм подобного типа. Зубья могут вступать в контакт одновременно или поочередно при спиралеобразном расположении. Такие изделия бывают монолитными и наборными. Очень часто используются в комплекте по фазам обработки (первичный, окончательный и чистовой проходы).

Кольцевые

Данные инструменты выполняют роль сверла и ускоряют процесс в несколько раз. Отверстие получается более точной круглой конфигурации. Сама конструкция позволяет делать полости самого разного диаметра не тратя энергию на стачивание центральной точки. По сути выбирается узкое пространство рядом с окружностью. К этому же подклассу относят разнообразные шарошки и буры, имеющие специфическую форму граней.

Данные инструменты выполняют роль сверла и ускоряют процесс в несколько раз. Отверстие получается более точной круглой конфигурации. Сама конструкция позволяет делать полости самого разного диаметра не тратя энергию на стачивание центральной точки. По сути выбирается узкое пространство рядом с окружностью. К этому же подклассу относят разнообразные шарошки и буры, имеющие специфическую форму граней.

Шпоночные

Почти в каждом механизме с вращающимися элементами требуется создание паза под установку шпонки. Такое отверстие делается специальной вариацией концевого органа. Отличие заключается в том, что размер подобран под распространенные стандарты фиксирующей детали. Операция проводится за один проход, так как такие перья могут реализовывать функции сверла и бокового среза.

Почти в каждом механизме с вращающимися элементами требуется создание паза под установку шпонки. Такое отверстие делается специальной вариацией концевого органа. Отличие заключается в том, что размер подобран под распространенные стандарты фиксирующей детали. Операция проводится за один проход, так как такие перья могут реализовывать функции сверла и бокового среза.

Конические – один из видов фрезерных инструментов

Нужны для доработки сторон снаружи до заданного угла. Обычно они представляют собой предмет для образования законченной поверхности. Изготовлены под определенные задачи, имеют разный наклон и структуру эксплуатационной зоны. Некоторые модели применяются с опорным концевиком.

Нужны для доработки сторон снаружи до заданного угла. Обычно они представляют собой предмет для образования законченной поверхности. Изготовлены под определенные задачи, имеют разный наклон и структуру эксплуатационной зоны. Некоторые модели применяются с опорным концевиком.

Сферические

Периодически встречается необходимость сделать круглую ложбинку. Это решается с помощью такого типа изделий, аналогично бурам, предпочтительного выбора для окончательного придания правильной геометрии.

Периодически встречается необходимость сделать круглую ложбинку. Это решается с помощью такого типа изделий, аналогично бурам, предпочтительного выбора для окончательного придания правильной геометрии.

Средство под Т-образные выемки

После прохода дисковой насадкой таким гаджетом можно расширить нижние отрезки канавки для профилирования. Также возможно сделать углубления в нижней части цилиндра. Похожая манипуляция применяется в поворачивающихся деталях, например, тисков.

После прохода дисковой насадкой таким гаджетом можно расширить нижние отрезки канавки для профилирования. Также возможно сделать углубления в нижней части цилиндра. Похожая манипуляция применяется в поворачивающихся деталях, например, тисков.

Сборные

Этот класс включает в себя все насадки, состоящие из болванки с механизмом крепления и сменных острых элементов. Как вы уже заметили, на картинке фасон крепежа бывает достаточно разнообразным. Кроме того, существуют изделия с меняющимися линейными параметрами.

Этот класс включает в себя все насадки, состоящие из болванки с механизмом крепления и сменных острых элементов. Как вы уже заметили, на картинке фасон крепежа бывает достаточно разнообразным. Кроме того, существуют изделия с меняющимися линейными параметрами.

Систематизация фрез по различному металлу и характеристикам

Кроме конфигураций и специфики выполняемых действий принято различать данные приспособления по другим качествам. Это могут быть: предельные значения твердости обрабатываемого сырья, скорость, устойчивость к перегреву и т.д.

Отдельно рассмотрим два важных критерия.

Число заходов

При высоких нагрузках используют несколько типов комплектных насадок: первую для чернового прохода, вторую – окончательного формирования профиля, третью – обеспечения нужного уровня обработки. Наряду с этим множество элементов совмещают в себе все три операции. То есть необходимый силуэт создается за один прогон.

Удаление снятого материала

Режущая полоса направляет стружку в определенную зону. Если конструкция устроена как у привычного для всех сверла, то отработанные частицы смещаются наружу и вверх. Иллюстрацией будут опилки, появляющиеся при работе бытовой дрелью. Преимуществом данного метода является естественное очищение любого отверстия. При этом продукты выбрасываются на поверхность детали. В некоторых головках этот процесс поддерживается подачей охлаждающей жидкости через центр шпинделя. Такой тип порождает отрывающие нагрузки на заготовку.

При другой заточке стружки направляются от краев внутрь. При этом параметры резания более выгодные, так как основная деформация идет на сжатие. Но применять для создания глухих пазов невозможно из-за накопления отработки. Поэтому этот вид задействован при расширении отверстия до нужного диаметра и придания необходимой модели. Мелкая металлическая пыль не засоряет внешнюю часть обрабатываемой колодки. Подача спец составов в таком случае производится сбоку в рабочую зону.

Нюансы выбора

На производственных площадках обычно не приходится «гадать», какое исполнительное устройство применить в том или ином случае. В технологической карте обычно прописано как материал болванки, так и методы. При разработке таких документов учитываются многочисленные факторы:

На производственных площадках обычно не приходится «гадать», какое исполнительное устройство применить в том или ином случае. В технологической карте обычно прописано как материал болванки, так и методы. При разработке таких документов учитываются многочисленные факторы:

-

геометрические параметры;

-

качество стали;

-

угол заточки;

-

характеристики реза (косозубая и прямозубая фреза испытывают различные нагрузки и по разному действуют на обрабатываемую поверхность);

-

линейная скорость встречи режущей кромки;

-

габариты атаки;

-

устойчивость к перепадам;

-

температурный режим;

-

интенсивность охлаждения;

-

качество получаемой продукции;

-

последовательность применения.

Предположим, что вы хотите сами произвести обработку. Если не углубляться в тонкости процесса и применять инструмент на щадящих режимах, то остается только подобрать подходящие возможности под требуемые задачи. Например, для обрезки используется диск той или иной толщины с рабочей гранью на наружном отрезке радиуса. Если необходимо иметь точную выработку одной из линий такого спила, то применяется подобный гаджет, но с двумя заточенными сторонами. Похожим образом делаются и сквозные пазы (есть место для захода и выхода).

Всем автомобилистам известна операция под названием «шлифовка головки». Ее цель – формирование плоскости на той части, которая прилегает к блоку. Это выполняется торцевыми режущими инструментами. За счет круговых движений на детали будут заметны характерные сферические следы.

Для полостей используют пальчиковые насадки, так как они могут совершать резы как торцом, так и боком.

Одним словом, для каждого технологического действия подбирается специальное средство.

Правила хранения и эксплуатации любых разновидностей и типов фрез по металлу

Для корректного применения следует изучить паспорт конкретного изделия. В нем описаны возможности и параметры работы. Исправность станка серьезно влияет на эксплуатационный срок. Лишние вибрации на валу, ненадежное крепление болванки, нарушение геометрии подающих устройств, все это и многие другие факторы приводят к разрушению режущих приборов. Категорически неприемлемо конструировать на произвольно взятых материалах. Например, насадка от ручной деревообрабатывающей конструкции и секунды не поработает, если ею точить железо, и наоборот, заточка головки под сплав будет жечь и щепить брусок из дерева.

Для корректного применения следует изучить паспорт конкретного изделия. В нем описаны возможности и параметры работы. Исправность станка серьезно влияет на эксплуатационный срок. Лишние вибрации на валу, ненадежное крепление болванки, нарушение геометрии подающих устройств, все это и многие другие факторы приводят к разрушению режущих приборов. Категорически неприемлемо конструировать на произвольно взятых материалах. Например, насадка от ручной деревообрабатывающей конструкции и секунды не поработает, если ею точить железо, и наоборот, заточка головки под сплав будет жечь и щепить брусок из дерева.

При складировании нужно соблюдать два основных правила:

-

исключить коррозию, контролировать влажность помещения, использовать консервирующие составы;

-

предотвратить ударные нагрузки на грани. Это чревато нарушением целостности кромок.

Приемов обработки очень много:

-

температурное воздействие и конструирование необходимых параметров в пластичном состоянии;

-

точка и резка абразивом (это могут быть диски, камни, шнуры);

-

пиление ленточными, маятниковыми или циркулярными устройствами;

-

электроэрозионная;

-

лазерная;

-

плазменная.

Особо в этом ряду стоят два типа – токарная манипуляция, когда болванка вращается, а резец плавно подводится, и металлорежущая операция, во время нее деталь остается неподвижной, а перемещается инструмент.

Большинство машин невозможно создать без применения таких приспособлений. К пропуску подлежат заготовки от несколько десятков метров до трудно различимых простым взглядом. Материал, подлежащий формированию, также может быть самый разнообразный (дерево, пластмассы, камень). Параметры изделий – от самых простых, например, ровные плоскости, до трехмерных (внутреннее пространство шарнир равных угловых скоростей). Уровень точности линий и показатели качества также могут быть самыми различными. Как финишная операция используется абразивная шлифовка. Максимальные возможности данному процессу дало применение ЧПУ. Координация трехмерного перемещения режущего элемента позволяет создавать такие детали, которые не в состоянии сделать в ручном режиме.

Подробно узнать, как работают все виды и классы фрез (фасок) по металлу для фрезерной установки (станка) и их назначения, название, маркировку можно у разработчиков и производителей, как пример, компании «Роста». Специалисты дадут бесплатную консультацию, помогут определиться с выбором и ответят на все интересующие вас вопросы.

Мы предоставляем вам видеоматериал:

В чем разница синих и красных фрез?

Фрезы — это инструменты, используемые для обработки различных материалов, включая дерево, металл, пластик и другие. Существует множество различных типов фрез, в том числе синие и красные фрезы. Вот некоторые отличия между ними:

-

Назначение: Красные фрезы используются для металла, тогда как синие фрезы чаще всего используются для обработки дерева. Однако в зависимости от типа материала и задачи, это не является абсолютным правилом.

-

Форма: Форма и размеры фрез могут различаться, но красные фрезы чаще всего имеют круглую форму и более короткие зубья, что обеспечивает их жесткость при обработке металла. Синие фрезы могут иметь более разнообразные формы, включая цилиндрические, конические, шаровые и т. д.

-

Материал: Красные фрезы часто изготавливаются из быстрорежущей стали (HSS), а синие фрезы могут быть изготовлены из различных материалов, включая карбид вольфрама (вольфрамовый карбид), которые имеют более долгий срок службы при обработке дерева.

-

Применение: Красные фрезы используются для обработки металла, например, для создания отверстий и снятия заусенцев. Синие фрезы могут использоваться для различных задач, таких как создание пазов, канавок, фасок, формирование профилей и т. д.

Однако стоит отметить, что это не исчерпывающий список различий между синими и красными фрезами, так как на рынке существует множество вариантов и разновидностей фрез.