Люди, занимающиеся профессиональным строительством, всегда сталкиваются с разнообразными типами сверл, которые со временем тускнеют и требуют заточки. Некачественные режущие элементы выходят из строя уже через несколько месяцев использования. Важно обращать внимание на углы заточки сверла для поддержания эффективности и продолжительности его службы.

Основные правила

Те, кто используют сверло раз в год, не обращают внимания, что оно теряет остроту. Но при таком подходе в один прекрасный момент оно просто не станет делать отверстие. И тут придется принимать самостоятельное решение – либо приобретать новое сверло, либо восстанавливать затупившееся.

Сам процесс заточки на профессиональном оборудовании не требует человеческих усилий, чего нельзя сказать о восстановлении остроты своими руками. Однако прежде чем приступить к подробному знакомству с правилами заточки и тонкостями процесса, необходимо узнать признаки того, что сверло скоро придет в негодность:

- сильно нагревается режущий элемент;

- из-под кромки вылетает мелкая металлическая стружка;

- шум от работающего сверла становится в разы сильнее.

Особое внимание следует уделять последнему признаку. Сила трения между затупленной кромкой спиральных сверл и просверливаемой плоскостью увеличивается, из-за чего возникает непривычно сильный шум. При такой ситуации необходимо сразу прекратить работу, иначе режущий элемент накалится, изменится его структура, так что восстановить сверло просто не удастся.

Далее предлагается познакомиться с некоторыми правилами и наставлениями опытных мастеров, занимающихся регулярной заточкой затупленных центрирующих наконечников.

И что примечательно, из предлагаемой информации становится понятно, что восстановить сверло можно своими руками.

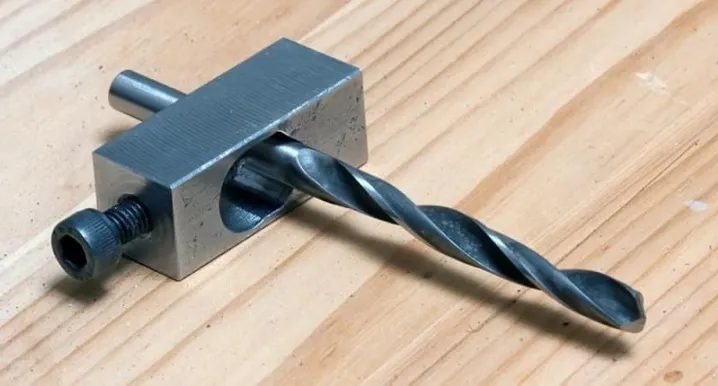

Процесс заточки сверл требует наличия специального оборудования. В данном случае речь идет о точильных станках и насадках к дрелям и перфораторам. Точильный станок представляет собой устройство, оснащенное точильным камнем. Насадки к дрелям и перфораторам имеют необычную форму наконечников. Зачастую в частных домах имеется миниатюрный точильный станок, так как на этом приспособлении можно натачивать не только сверла.

Технология заточки зависит от типа сверла. Сегодня в продаже встречаются конические, винтовые, цилиндрические, одноплоскостные и двухплоскостные режущие элементы. Каждый из представленных типов режущих элементов требует особого подхода к заточке, однако общее между ними – затачиваются лишь задние грани.

Ручным способом это сделать очень сложно, но возможно. Особенно если речь идет о маленьких экземплярах. Мелкие и тонкие сверла всегда точатся вручную, благодаря чему человек набивает руку в точильном мастерстве и спустя некоторое время может приводить в порядок режущие элементы больших размеров.

Сверла одноплоскостного типа отличаются от своих собратьев наличием только одной плоскости. Угол наклона остроты по стандарту колеблется в пределах 28-30 градусов. Именно эта часть поддается реставрации. Данная скошенная плоскость подносится к неактивному точильному камню. Если камень будет вращаться, велика вероятность, что сверло приобретет неправильный угол. По аналогичной схеме затачиваются двухплоскостные сверла. Единственное отличие процесса заточки заключается в необходимости обработки двух плоскостей.

При реставрации конических сверл важно проявлять особую аккуратность. Нельзя нарушать конусную форму кромки. Именно поэтому сверло требуется подносить к вращающемуся точильному камню, надавливать на режущий элемент и колебательными движениями придавать остроту конусу. Главное – не отрывать сверло от камня и проводить всю процедуру одним касанием.

Важное правило в процессе заточки сверл – поддерживать форму кромки. Не секрет, что это возможно не в каждом случае. Особенно если речь идет о заточке сверл диаметром 10 мм и меньше. Однако для такого типа режущего элемента предпочтительно выдерживать лишь задний угол.

Что касается сверл диаметром больше 10 мм, профессионалы точильного дела советуют затачивать не только кромки плоскостей с учетом выдержки угла, но и передние плоскости, что значительно улучшает технические характеристики конструкции. Такая заточка будет более эффективной в сверлящих работах.

Благодаря правильной подточке передней плоскости угол режущей части сверла становится больше, что значительно увеличивает выносливость металлического элемента. Кроме того, становится меньше поперечная длина кромки, из-за чего изделие не режет отверстие, а скоблит.

После процедуры заточки необходимо произвести доводку. Говоря простыми словами, удалить зазубрины, возникшие от механического воздействия точильного камня. При заводской заточке эта процедура крайне важна. Таким образом, удается увеличить уровень износостойкости режущего элемента. В домашних условиях доводку не всегда удается сделать, однако если есть необходимые приспособления, пропускать данную процедуру нельзя.

Для домашней доводки необходимо использовать камень из карбида кремния или эльбора. Их можно приобрести на любом строительном рынке. Камень из карбида кремния отличается зеленым цветом. В идеале следует использовать экземпляр марки 63С с показателем зернистости 6 и твердости М3-СМ1. Если выбор пал на камень из эльбора, необходимо взять экземпляр с показателем зернистости в пределах 6-8. Важно обратить внимание, что представленные камни для доводки должны изготавливаться на бакелитовой связке.

Отдельное внимание следует уделить ступенчатым сверлам. Их можно приобрести на рынке в виде отдельных элементов или в качестве набора. Диаметр выпускаемых ступенчатых сверл колеблется в пределах 4-21 мм. Ступенчатые сверла отличаются высоким качеством и износостойкостью, но даже такие образцы режущих элементов затупляются. И, к сожалению, провести реставрацию кончика острия сверла можно лишь в некоторых моделях.

Если речь идет о победитовом сверле, для заточки следует использовать алмазный круг.

Разновидности

На современном рынке можно встретить спиралевидные сверла, плоские и центровые модели:

- спиралевидные элементы, согласно своему названию, отличаются спиральной формой кромок;

- плоские изделия предназначены для проделки глубоких отверстий больших диаметров;

- центровые сверла используются для центрования элементов.

Все представленные разновидности сверл со временем затупляются. Снижение остроты режущего элемента мешает проведению строительных работ. А это значит, что изделие необходимо отреставрировать.

На сегодняшний день разработано 5 видов заточки сверл. Каждый отдельный метод соответствует типу материала режущего элемента и специфике его работы.

- «Н» – эта разновидность заточки является универсальной. Однако используется при реставрации сверл с максимальным диаметром 12 мм.

- «НП» – в данном случае производится заточка коротких поперечин.

- «НПЛ» – разновидность заточки предполагает удлинение поперечной кромки и ширины ленты.

- «ДП» – в профессиональной сфере данная разновидность заточки называется «двойная». Помимо поперечной кромки, происходит формирование еще 4-х кромок в форме ломаных линий.

- «ДПЛ» – описание аналогично 4-му способу заточки, добавляется лишь подтачивание ленты.

Угол заточки

Ранее уже говорилось, прежде чем приступать к заточке сверла, необходимо вычислить правильный угол для реставрации режущего элемента. Для удобства нахождения правильного показателя разработана специальная таблица, где в 1-й колонке указан градус наклона с цифровым значением, а во 2-ой – материал, предназначенный для просверливания.

Неправильно выставленный угол для точения приводит к тому, что во время работы нагревается сверло и электроинструмент. А качество высверливаемого отверстия снижается в разы.

Требования к инструментам

В промышленных условиях заточка проводится на специализированном оборудовании при соблюдении правил техники безопасности. Однако для бытовых целей придумано и разработано несколько других устройств:

- механизм, оснащенный точильным камнем;

- станок, подключаемый к электросети;

- болгарка и дрель (однако их применяют лишь в случае отсутствия жестких требований к углу заточки);

- точильные наконечники для дрели.

Каждое отдельное устройство отличается высоким уровнем производительности, точностью выставления угла и простотой использования. У них очень удобная система управления, с которой справится даже дилетант. Еще одно дополнительное преимущество представленных вариантов домашних аппаратов заключается в невысокой стоимости и миниатюрных размерах.

В идеале затачивать сверла необходимо точильном станком. Однако при отсутствии данного оборудования можно использовать лишь диск от него. Главное, чтобы зернистость наждачного круга соответствовала требованиям. Круглый наждак следует зафиксировать на дрели или шлифмашинке. Применять болгарку рекомендуется только в крайнем случае.

Важно отметить, что процесс заточки режущих элементов сопровождается множественными рисками, связанными со здоровьем. Поэтому прежде чем приступать к работе, следует защитить глаза, надев специальные очки. Рядом с затачиваемым сверлом необходимо поставить чашу с прохладной водой, в которой будет охлаждаться режущий элемент.

Как заточить разные сверла?

Как утверждают специалисты, начинать самостоятельную практику по заточке сверл следует с режущих изделий диаметром более 10 мм. Угол заточки для таких элементов – 120 градусов. После процедуры передняя часть сверла должна иметь симметрию. Если при заточке произошла ошибка, ее сразу можно исправить.

На некотором расстоянии от режущей кромки присутствует так называемая задняя поверхность. Она должна располагаться в пределах 1-1,5 мм относительно режущей кромке по направлению вниз.

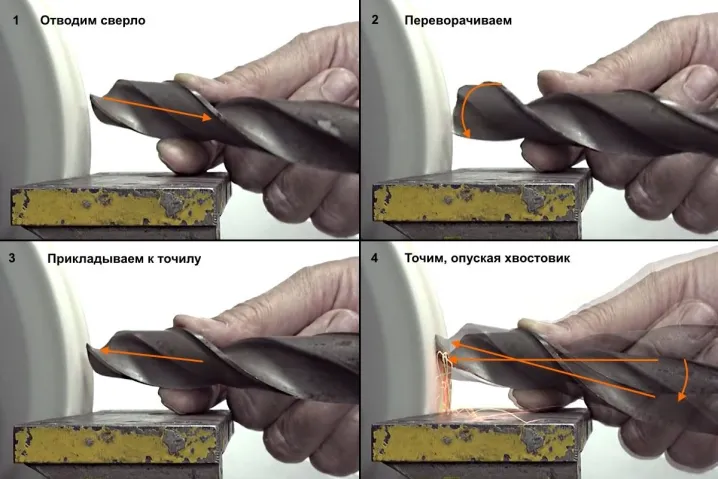

Далее предлагается более подробно ознакомиться с теоретической стороной процесса затачивания своими руками. Прежде всего необходимо провести некоторую подготовку. На поверхности точильного камня черным фломастером следует нанести черту параллельную вращению оси.

Далее, необходимо правильно разместить сверло. Его нужно держать четко по горизонтали. При этом разметка, сделанная фломастером, будет располагаться немного выше оси вращения. Таким образом, продольная часть инструмента, располагаемая по горизонтали, будет повернута в левую сторону приблизительно на 30 градусов, что обеспечит получение необходимого угла заточки.

Теперь можно перейти от теории к практике. Берется сверло с тупым наконечником. Далее требуется найти правильное положение инструмента. Изначально затачивается одна сторона, а после – другая. Ни в коем случае нельзя торопиться. Работа должна протекать с максимальной аккуратностью. Если вдруг затачиваемая кромка нагревается и становится красной, необходимо окунуть сверло в емкость с водой. Остудив режущий элемент, можно продолжать работу.

Закончив заточку сбитого сверла необходимо проверить результат. Для этого берется дрель, в патрон вставляется заточенный инструмент. После можно попробовать просверлить стальную поверхность, толщина которой составляет 8 мм. Если отверстия просверливаются без труда, значит, процесс заточки прошел правильно.

На самом деле существует много способов заточки режущих элементов. И каждый отдельный метод предполагает обработку сверл для разных материалов. Для алюминия, меди и даже нержавейки используются спиральные сверла, которые точатся по универсальному и двойному «методу». Заточка сверла для точечной сварки делается болгаркой. Маленькие сверла диаметром меньше 4 мм и вовсе точатся исключительно руками. Кстати говоря, при необходимости можно самостоятельно заточить старое сверло под фрезу.

К сожалению, не у всех получается заточить затупившееся сверло с первого раза своими руками. Но проявив немного терпения, удастся добиться положительного результата.

По бетону

В сверлах по бетону заточке подвергается лишь задняя поверхность. Для реставрации следует применять двухплоскостной или конусный метод.

Прежде необходимо ознакомиться с коническим методом заточки. Режущий элемент требуется вставить в призму точильного аппарата, которая движется вокруг своей оси. Далее произвести настройку параметров. Ось конуса должна иметь угол 45 градусов относительно оси сверла. Остается только активировать устройство и дождаться окончания работы. Конический метод применяется для создания резкого прироста заднего угла режущего элемента.

Для автоматизации процесса рекомендуется использовать винтовой метод. Он характеризуется поступательными движениями, согласованными с вращением точильного круга. Что примечательно, данный способ позволяет одновременно затачивать передние и задние углы режущего элемента.

По дереву

Прежде всего необходимо запомнить – данный процесс работы очень сложный. С первого раза никто не может правильно заточить сверло по дереву. Чтобы приступить к самостоятельной реставрации подобного режущего элемента, следует потренироваться на изношенном инструменте.

Основная сложность работы заключается в том, что даже одно неправильное движение может привести к порче сверла. Именно поэтому необходимо четко следовать прописанной инструкции:

- рядом с рабочим местом следует поставить емкость с водой;

- важно получить угол 45 градусов;

- сверла необходимо держать на крайней части диска;

- чтобы процесс заточки прошел благополучно, нужно поместить режущий элемент в шайбу;

- кромки требуется слегка подвернуть на пару миллиметров и следить за их ровностью;

- когда процесс заточки будет приближаться к логическому завершению, необходимо сбавить обороты станка;

- в конце работы требуется охладить режущий элемент и проверить его работоспособность.

По металлу

Принцип заточки сверла по металлу не отличается особой сложностью, но все же требует терпения. Левой рукой нужно взять инструмент и держать его рядом с рабочим основанием. Правой рукой необходимо обхватить хвостик сверла и запустить вращение диска. К вращающейся части подносится задняя часть кромки. С легким нажимом нужно повернуть сверло. При этом постоянно поддерживать соответствующий наклон. Очень важно, чтобы режущие кромки получили одинаковую длину и идентичные углы.

Остается только произвести проверку заточенного сверла.

Простой способ заточить сверло в видео ниже.

Как влияет угол при вершине сверла на прочность инструмента и процесс резания?

Угол при вершине сверла называется углом заточки. Угол заточки сверла влияет на процесс резания и прочность инструмента.

-

Процесс резания: Угол заточки сверла определяет способность инструмента резать материал. Например, больший угол заточки, более острое сверло, позволяет легко проникать в материал, в то время как меньший угол заточки обеспечивает более широкую поверхность резания и может быть полезен для резания твёрдых материалов.

-

Прочность инструмента: Угол заточки сверла также влияет на прочность инструмента. Острые сверла с большим углом заточки более склонны к износу и трещинам, чем сверла с меньшим углом заточки. Однако сверла с меньшим углом заточки могут затупляться быстрее и требуют более частой заточки.

Идеальный угол заточки сверла зависит от материала, который вы режете. Разные материалы требуют разных углов заточки. Например, для резки мягких материалов, таких как древесина и пластик, подходит угол заточки в диапазоне от 30 до 60 градусов. Для резки твёрдых материалов, таких как металл, подходит угол заточки в диапазоне от 90 до 140 градусов.