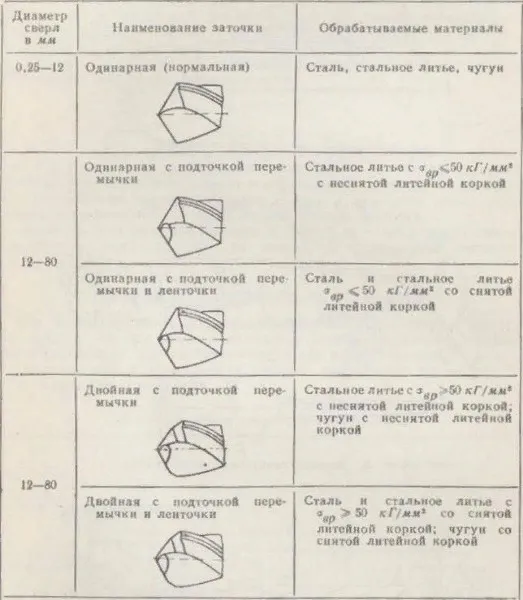

Способ восстановления формы режущей поверхности определяется типом выбранной заточки. Среди основных видов следует выделить: Самой распространенной считается одинарная заточка. Она характеризуется поддержанием угла заточки сверла.

• одинарная или нормальная;

• аналогичная с постепенной подточкой (доведением края до требуемой формы);

• одинарная с последующей правкой (подточкой) поперечного края и ленточки;

• двойная с подточкой поперечной кромки или с последовательной обработкой кромки и ленточки.

Выбор необходимого вида в основном зависит от следующих факторов:

• физических характеристик металла, в котором планируется сделать отверстие заготовка;

• диаметра применяемого инструмента;

• параметров резания.

Особенности различных видов заточки сверл

Правильность выбранного метода зависит от точной оценки износа отдельных элементов. Наибольшему износу подвергаются:

• задняя или передняя поверхность;

• перемычка;

• установленные углы;

• снятая фаска.

В зависимости от степени износа одного из параметров или одновременно нескольких выбирают вид заточки, способный устранить эти недостатки.

Чтобы добиться качественного результата сверления необходимо правильно выбрать диаметр сверла, форму режущей кромки. Для поддержания её в рабочем состоянии, придания необходимой формы следует правильно выбрать способ (вид) заточки.

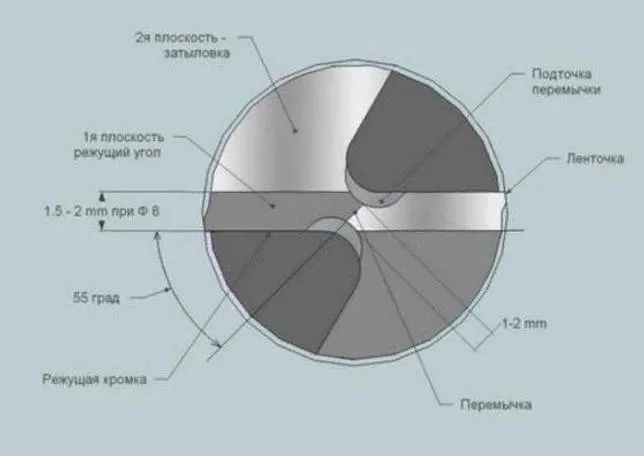

• НП – предполагает последовательное подтачивание поперечной кромки. Это позволяет уменьшить её длину, тем самым снизить величину внешних нагрузок, увеличить срок нормальной работы сверла.

• НПЛ – этот вид предполагает обработку поперечной кромки и ленточки. Что приводит к уменьшению поперечного размера ленточки. Такая обработка способствует получению требуемого заднего угла. Это уменьшает силу трения режущей кромки о поверхность металла;

• ДП – относится к категории двойной заточки. Правильное применение позволяет получить одну поперечную и четыре дополнительных режущих кромки.

• ДПЛ – такая обработка свёрл по металлу предполагает последовательное подтачивание ленточки. В результате создаются лучшие условия для отвода тепла, повышается надёжность и долговечность.

Все виды обработки направлены на создание оптимальных условий при проведении сверления. Описание правил и характеристик заточки установлены соответствующими стандартами. Все параметры заточки сверла по металлу сведены в единую таблицу. В ней приведена геометрия применяемых форм режущей кромки для различных условий резания. Перечисленные виды заточки позволяют производить качественное восстановление параметров режущей части инструмента диаметром до 100 мм.

При применении перечисленных методов очень важно учитывать параметры металла, из которого изготовлен инструмент. Это необходимо для правильного выбора точильного инструмента (шлифовального круга). Например, для качественного восстановления свёрл изготовленных из быстрорежущей стали специалисты советуют применять электрокорундовый шлифовальный круг. Если сверло изготовлено из твердосплавных материалов, целесообразно производить обработку кругом с алмазным напылением. Операция восстановления параметров приводит к существенному нагреву детали, особенно его режущей кромки. Поэтому этот процесс необходимо проводить поэтапно с применением охлаждающей жидкости.

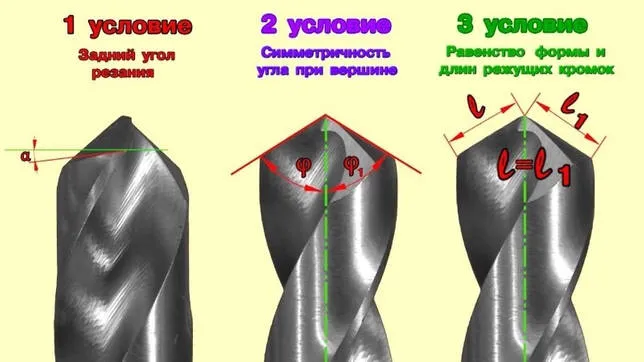

Особое внимание следует уделить восстановлению основных параметров сверла в условиях домашней мастерской. Необходимо обеспечить высокое качество следующих показателей:

• одинаковую длину кромок и ленточки (измерение можно произвести имеющимся мерительным инструментом);

• остроту обеих кромок (проверка проводится визуально);

• значения обоих углов (переднего и заднего).

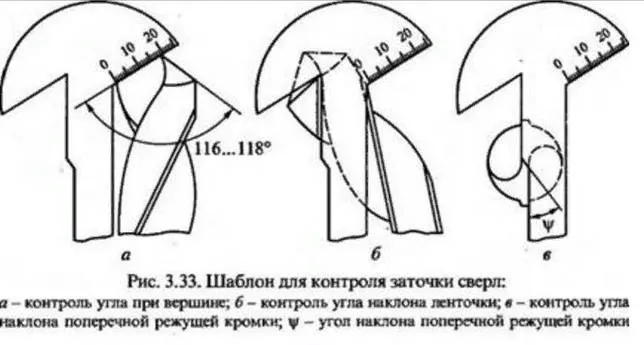

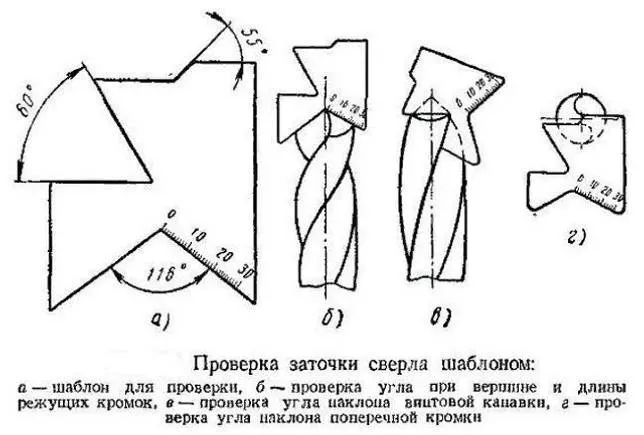

Для упрощения последней задачи многие мастера изготавливают самостоятельные шаблоны, которые обеспечивают требуемый угол заточки. Точное соблюдение этих параметров, правильная подточка перемычки существенно увеличивает срок службы сверла.

Однако существуют определённые виды свёрл, специфика которых значительно затрудняет процесс заточки. Проблемы с заточной спирального сверла или ступенчатого, связаны со сложной геометрией их конструкции. Поэтому заточку таких инструментов производят на специальных станках с применением разработанного оборудования.

Особую сложность представляет заточка ступенчатых свёрл по металлу. Такую заточку можно провести только с использованием специального инструмента и большого опыта. Однако следует отметить, что основное количество такого инструмента вообще не подлежит повторной заточке.

Не один из методов не применим к свёрлам с алмазным напылением или другими твёрдыми насадками.

Особенности работы сверл и от чего зависит угол заточки

Безусловно, при выборе режущего инструмента мастер должен учитывать множество факторов, ведь вариантов исполнения и типоразмеров большое количество. Исходя из особенностей, подбирается не только резец, то и тип металлообработки. Каждый процесс обладает своими особенными характеристиками.

Они зависят от:

• Материала, по которому вы работаете. Одни стали имеют повышенную твердость, другие могут быть хрупкими, третьи – податливыми и мягкими.

• Качеств самого сверла – здесь работают аналогичные правила.

• Задач токаря – какой размер, а также класс точности необходимо обеспечить.

Под каким углом затачивать сверло – также зависит от того, какую цель преследует токарь, а также с каким материалом он работает. Приведем такой пример. Если обрабатываемая заготовка изготовлена из очень твердого сплава, а резец обладает чрезмерно острой кромкой, то велика вероятность, что она просто сломается при нажатии. Выйти из этого положения можно двумя способами:

• сменить угол заточки на более тупой;

• сделать предварительную черновую обработку – просверлить маленькое отверстие на этом месте.

Ниже расскажем более подробно о рекомендациях выбора.

Что необходимо для процедуры

Чтобы заточить сверло по металлу самому, необходимо в первую очередь определить, для решения каких задач оно будет применяться. В производственных условиях для заточки сверл используются, как правило, специальные приспособления, обеспечивающие максимальную точность и производительность такого процесса. При выполнении заточки сверл в домашних условиях всегда приходится искать способы, позволяющие сделать результат этого процесса качественным.

В минимальный набор для заточки сверл по металлу должны входить:

• наждачный станок;

• точильные круги различной твердости, выбираемые в зависимости от материала изготовления сверла, которое необходимо заточить;

• емкость для охлаждающей жидкости и сама жидкость, в качестве которой может использоваться обычная вода (или машинное масло);

• приспособления, позволяющие выдержать правильные углы заточки.

Стойка для заточки сверл устанавливается рядом с абразивным диском и позволяет затачивать режущую кромку под точным углом

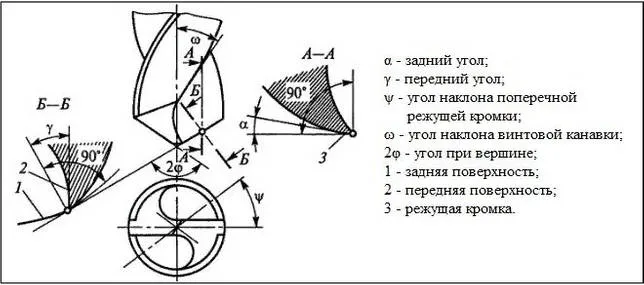

При заточке сверл своими руками нужно обращать внимание на следующие параметры:

• угол между плоскостью передней части сверла и основанием его режущей кромки (такой угол, измеряемый в главной режущей плоскости, называется передним);

• задний угол, который измеряется так же, как и передний, но по задней плоскости сверла;

• угол при вершине инструмента, измеряемый между двумя режущими кромками.

Для заточки сверл по металлу по всем правилам надо придерживаться следующих значений вышеуказанных параметров:

• передний угол режущей части – 20°;

• задний угол – 10°;

• угол при вершине – 118°.

Таблица 1. Углы при вершине сверла в зависимости от обрабатываемого материала

Таблица 2. Задние и передние углы сверла

Если вам необходимо заточить сверло по металлу в производственных или в домашних условиях, вы должны строго соблюдать технику безопасности. Этот процесс сопровождается образованием большого количества искр, от воздействия которых необходимо защищать органы зрения. Кроме того, поскольку такая процедура выполняется с остро заточенными инструментами из металла, осуществлять ее следует, используя перчатки для защиты рук.

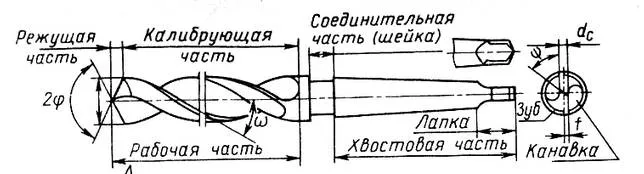

Основные элементы оснастки

Инструмент состоит из следующих частей:

• Рабочая. Это винтовой цилиндр с несколькими витками (заходами). Они образуют канавки и зубья, их также называют перьями. Их задача – обеспечение самого процесса резания.

• Калибрующая. Она ответственная за то, чтобы удалять металлическую стружку из зоны металлообработки. Ее образует лента, которая направлена вдоль основного хода сверла.

• Соединительная. Ее также называют шейкой. Ее используют в двух назначениях – для выхода из шлифовальной зоны, а также для того, чтобы проставлять маркировку на фрагменте, который не стирается и не закрывается тисками.

• Хвостовая. Данную часть коротко именуют «хвостовик». Она может быть выполнена в виде гладкого цилиндра или типом «конус Морзе». Завершает ее поводок или лапка. Задача – фиксация оснастки в специальных зажимах.

Особенности: под каким углом затачиваются сверла различного вида

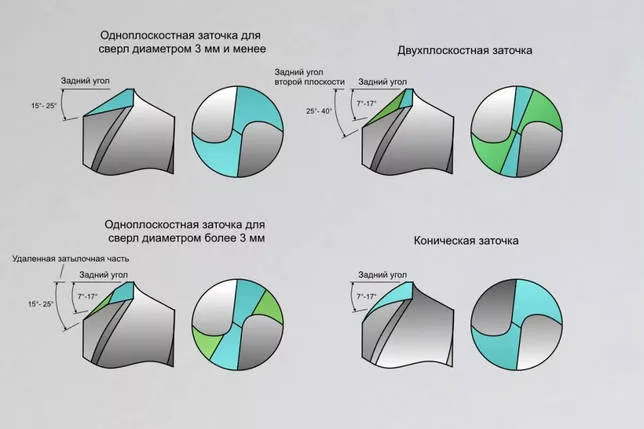

Задача процедуры – восстановление прежних форм резца. Есть наиболее стандартная геометрия. Она называется нормальная или одинарная, маркируется как Н. В ходе нее формируется одна или две режущие кромки с уклоном под 118-120 градусов. Данный вид затачивания характерен для оснастки, которая в диаметре не превышает 1,2 см.

Такие варианты как НП, НПЛ, ДП и ДПЛ можно использовать на сверлах еще более узких – до 0,8 см в сечении. В ходе них затачивается поперечный край, чтобы уменьшить на него нагрузку. А также снижается ширина ленточки, это решает две проблемы:

• снижается сила трения, а значит, нагрев;

• дает большую эффективность сверлению.

Практические рекомендации

Наждачный станок, оснащенный точильным кругом, является универсальным устройством, позволяющим даже в домашних условиях качественно заточить сверло по металлу. Используя такое устройство, технологическую операцию следует начинать с обработки задней поверхности инструмента. Сверло, которое надо заточить, удерживают по отношению к точильному кругу таким образом, чтобы его режущая часть располагалась параллельно к поверхности круга. Заточка, выполняемая по данной методике, оптимально подходит для сверл по металлу, диаметр которых не превышает 10 мм.

Чтобы качественно точить сверла, диаметр которых больше 16 мм (в том числе и оснащенные твердосплавными пластинами), лучше всего использовать наждачный станок со специальным приспособлением. Применение последнего позволяет не только контролировать угол заточки сверл значительного диаметра, но и выполнять такой процесс с максимальной безопасностью.

Точность заточки в специальном приспособлении достигается точной подгонкой и надежной фиксацией сверла в оправке

Точильные станки, оснащенные дополнительными приспособлениями, рекомендуется использовать в тех случаях, когда необходимо заточить сверла следующих категорий:

• используемые для сверления глухих отверстий, для которого характерно снижение осевого усилия резания;

• универсальные, характеризующиеся повышенной прочностью;

• применяемые для сверления глубоких отверстий и отличающиеся незначительной величиной подточки.

Основная задача, которую решают приспособления, позволяющие качественно заточить сверло по металлу на точильном станке, – это правильное ориентирование режущей части инструмента по отношению к поверхности абразивного круга. Именно поэтому в конструкции такого приспособления имеется специальная опорная плита. На нее устанавливаются сам станок, двигатель, приводящий во вращение точильный круг, а также поворотная колонка, на которой фиксируется обрабатываемый инструмент. Использование такой колонки позволяет затачивать сверла практически в любом пространственном положении, располагая их режущую часть по отношению к поверхности точильного круга под требуемыми углами.

Выполнение операции

Рассмотрим процесс на наждачном станке с точильным кругом. Алгоритм затачивания:

• Обрабатываем заднюю поверхность под правильным уклоном.

• Переходим к передней плоскости, контролируя размер получаемой перемычки.

• Если заходов несколько, очень важно собрать одинаковые по ширине и остроте витки.

• Проверьте заточку с помощью шаблона – его можно приобрести или изготовить своими руками.

Можно ли восстановить победитовое сверло

Инструмент для сверления металла с наконечником из победитовой стали также со временем может затупиться. Для восстановления его рабочих свойств подойдет лишь алмазный круг, вращающийся на малых оборотах. Но перед тем как пробовать заточить победитовые сверла, необходимо удостовериться в возможности такой работы: высота рабочей части должна быть не менее 1 см.

Инструмент с напаянным твердым металлом затачивается теми же способами, как и обычный, небольшого диаметра, – подточкой поверхности задней части. Убирать материал необходимо полностью, вплоть до самой напайки. Если пластина стерлась до поверхности стержня, желательно также подтачивать и переднюю часть до снижения толщины напайки по центру. Работу выполнять нужно с максимальной осторожностью, чтобы не срезать лишний ценный металл.

При обработке необходимо следить за нагревом режущего инструмента, так как чрезмерное повышение температуры может привести к растрескиванию или излому пластины по контуру спайки. Для охлаждения допускается использование любой жидкости, например чистой холодной воды. Но если металл уже раскалился и приобрел красноватый оттенок, принудительно охлаждать его нельзя: инструмент обязательно треснет.

Контроль качества

Проанализировать соответствие геометрических параметров можно двумя способами:

• воспользовавшись шаблоном – это небольшая плашка под определенным наклоном сторон друг к другу;

• прибором Слепнина – это два вращающихся диска, которые находятся под регулируемым уклоном.

Как влияет угол при вершине сверла на прочность инструмента и процесс резания?

Угол при вершине сверла называется углом заточки. Угол заточки сверла влияет на процесс резания и прочность инструмента.

-

Процесс резания: Угол заточки сверла определяет способность инструмента резать материал. Например, больший угол заточки, более острое сверло, позволяет легко проникать в материал, в то время как меньший угол заточки обеспечивает более широкую поверхность резания и может быть полезен для резания твёрдых материалов.

-

Прочность инструмента: Угол заточки сверла также влияет на прочность инструмента. Острые сверла с большим углом заточки более склонны к износу и трещинам, чем сверла с меньшим углом заточки. Однако сверла с меньшим углом заточки могут затупляться быстрее и требуют более частой заточки.

Идеальный угол заточки сверла зависит от материала, который вы режете. Разные материалы требуют разных углов заточки. Например, для резки мягких материалов, таких как древесина и пластик, подходит угол заточки в диапазоне от 30 до 60 градусов. Для резки твёрдых материалов, таких как металл, подходит угол заточки в диапазоне от 90 до 140 градусов.