Время чтения: 11 мин.

Токарные станки представляют особый вид оборудования, где используется метод обработки вращающихся объектов с помощью режущей оснастки, то есть резцов. Вариативность токарных станков весьма широка, и их функциональность позволяет изготавливать практически любые детали и изделия с поверхностями цилиндрическими, коническими, фасонными или сферическими.

Область применения токарных станков и их разновидности

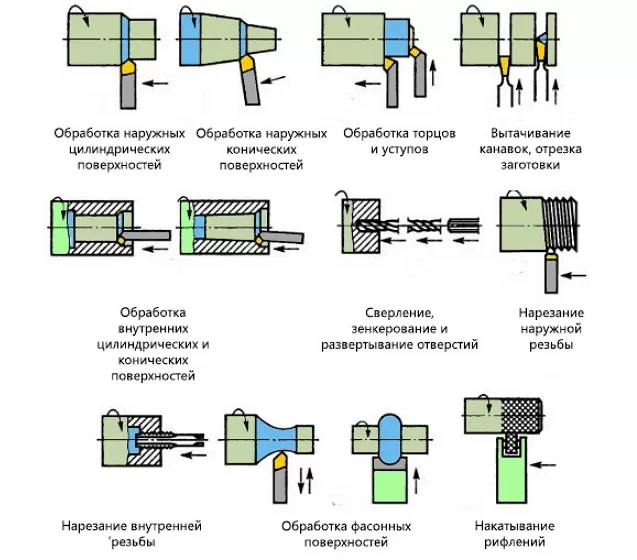

Различные классы токарных станков применяются в металлообработке при производстве изделий, деталей для машин и механизмов. Это позволяет производить ряд технологических операций:

- Точение цилиндрической поверхности – изменением формы внешней части заготовки.

- Точение конической поверхности – резец перемещается одновременно по 2 осям по OX и OZ – следовательно, при съеме металла образуется конус на изделии.

- Нарезание резьбы (метрической, дюймовой, многозаходной и пр.) – выполняется при помощи резьбовых резцов или оправок (державок) с соответствующими сменными пластинами для обработки резьб. Резьба может быть как наружной, так и внутренней, причем обработку ведут не только при помощи резцов, но и метчиками. А на станках с приводным инструментом – резьбовыми фрезами.

- Подрезка торца – уменьшение торцевой части детали с целью среза заусенцев, окалины, настройки перпендикулярности торца к продольной оси заготовки, а также получения базы отсчета длины заготовки и отдельных ее ступеней.

- Растачивание – процесс механической обработки внутренних поверхностей отверстия расточными блоками в заданный размер. Применяется, когда необходимо увеличить внутренний диаметр заготовки.

- Отрезка и точение канавок – отрезным резцом врезаются в тело изделия и затем – либо отрезают необходимую её часть, либо производят точение канавки заданной глубины на ширину резца или СМП (сменной пластины).

- Точение спиральных канавок – данный метод оптимально подходит для нарезания спиральных канавок на торце заготовки. Подача инструмента в процессе обработки производится в радиальном направлении. Операция используется при изготовлении ступенчатых валов.

- Обработка фасонной поверхности – осуществляется при помощи поступательных движений режущего инструмента (фасонного типа) в противоположном направлении к движущейся детали. Чаще всего используется для взаимодействия со сложными поверхностями: сферическими, бочкообразными и пр. В случае со станком ЧПУ фасонный тип резцов исключается, так как сложные поверхности можно запрограммировать G/M-кодами.

Сверление, зенкерование и развертывание. Необходимы для получения отверстий и их окончательной обработки – увеличения на небольшой размер с повышением точности обработки.

Устройство токарного станка, размеры и функционал зависят от того, к какому классу принадлежит модель. Согласно общепринятой классификации разновидности оборудования могут иметь весьма заметные особенности, поэтому принято различать следующие основные группы промышленных токарных станков:

- Многорезцовые.

- Карусельные.

- Затыловочные.

- Винторезные.

- Револьверные.

- Универсальные.

Также представленные на рынке модели могут различаться мощностью привода, расположением суппорта, использованием при работе статичного или приводного режущего инструмента, наличием системы ЧПУ и прочими параметрами.

Ключевые узлы и агрегаты токарных станков

При всем разнообразии оборудования общая схема токарных станков любых типов принципиально не отличается. Технология токарной обработки одна и та же – постепенное снятие слоев металла с вращающейся заготовки при помощи режущего инструмента.

Поэтому в конструкции любого токарного оборудования имеются ключевые элементы, без которых оно работать не будет.

Станина и приводы

Станина – основной элемент, своеобразный фундамент токарного станка. Может быть цельнолитой или составной, горизонтальной или наклонной под определенным углом, а ее большая масса позволяет гасить часть возникающих при работе вибраций. Подробно о материалах при изготовлении этого важного узла мы рассказывали в статье о Фрезерных станках, здесь все аналогично.

В верхней части станины расположены направляющие, по которым перемещаются подвижные рабочие узлы — суппорт и задняя бабка.

Приводы подачи служат для перемещения рабочих органов станка по осям X и Z, они состоят из элементов передачи вращения, приводных двигателей и ШВП (шарико-винтовой пары). В качестве основного привода применяются электродвигатели, сервоприводы, с рабочим напряжением 220 или 380 В.

Передняя бабка

Узлы, которые находятся в передней бабке, нужны для удержания, закрепления заготовки и придания ей вращения – это электродвигатель основного привода, тип передачи вращения ( коробка скоростей, редуктор, ременная передача) шпиндель, патрон. У многих моделей шпиндель имеет сквозное отверстие для обработки длинномерных заготовок.

Задняя бабка

Задняя бабка токарного станка обычно подвижная, она перемещается по направляющим и служит второй опорой для длинных заготовок. В составе узла имеет пиноль с конусом Морзе– это полый конус, в который устанавливается вращающийся, неподвижные центры или различный инструмент.

Суппорт, инструментальная система

С помощью этого элемента выполняется движение рабочего инструмента – как продольное, так и поперечное. На суппорте расположен резцедержатель (или револьверная голова) и как правило в нем расположено множество рабочих инструментов от 1 до 24 позиций.

Прочие агрегаты и узлы

Также в состав конструкции промышленных токарных станков могут входить и другие системы или механизмы – оптические линейки, контршпиндель, люнеты, приспособления для улавливания деталей — ловушки, система подачи СОЖ, дополнительная смазка, охлаждение электрического шкафа и конвейеры для удаления стружки и прочее периферийное оборудование. При работе с длинномерными , прутковыми заготовками может применяться устройство автоматической подачи заготовки — барфидер (пруткоподатчик)

Применение станков с ЧПУ обеспечивает высокую продуктивность и воспроизводимость параметров при массовом выпуске однотипных изделий

Токарные станки с системой ЧПУ

Токарные станки с числовым программным управлением (ЧПУ) отличаются тем, что вместо ручной подачи инструмента задействованы специальные приводы, управляемые заложенной в компьютер программой. Такое решение позволяет получить максимальный уровень автоматизации. За счет этого обеспечивается:

- сокращение времени, необходимое для подготовки заготовок;

- снижение время обработки деталей;

- возможность изготавливать детали с высокой точностью;

- минимизация объема ручного труда, что позволяет уменьшить штат обслуживающего персонала;

- высокая культура производства, при должном подходе;

Как и оборудование с ручным управлением, токарные станки с системой ЧПУ разделяются на несколько классов, отличающихся особенностями конструкции и спецификой выполняемых работ.

В зависимости от типа токарного станка размеры и конфигурация изготавливаемых деталей могут существенно варьироваться. К примеру, карусельные станки применяют для точения заготовок большого размера весом в несколько тонн, которые фиксируются на расположенной горизонтально план-шайбе.

Револьверный станок отличается наличием специальной головки, которая предназначена для установки нескольких разнотипных инструментов. В зависимости от вида обработки головка разворачивается необходимой по программе позиции, задействуя требуемый инструментальный блок или инструмент.

Использование возможностей ЧПУ позволило создать сложные токарно-фрезерные обрабатывающие центры, в которых совмещаются функции токарной и фрезерной обработки. Это полностью автоматизированные устройства с приводной рабочей оснасткой и высочайшей точностью обработки.

Эти и другие разновидности токарного оборудования вы можете купить в компании ПРОМОЙЛ. У нас представлена широкая линейка станков различных производителей. Чтобы согласовать комплектацию заказа или сроки отправки, запросить спецификацию или подобрать технологию обработки вашей детали, звоните нам в любой день недели или отправьте запрос на электронную почту.

Как устроен токарный станок?

Токарный станок — это металлообрабатывающий станок, используемый для изготовления цилиндрических деталей, таких как валы, втулки, шкивы и другие детали.

Основные части токарного станка включают:

-

Основание: это часть станка, на которой устанавливаются все остальные части. Основание обычно изготавливается из чугуна или стали и служит для обеспечения жесткости и стабильности станка.

-

Шпиндель: это вращающийся элемент станка, который крепится к головке станка и используется для удержания заготовки. Шпиндель может иметь различные характеристики, такие как диаметр, материал и максимальную скорость вращения.

-

Головка станка: это часть станка, которая крепится к основанию и поддерживает шпиндель. Головка станка может быть фиксированной или подвижной, чтобы обеспечить возможность перемещения шпинделя вдоль оси.

-

Станина: это вертикальный элемент станка, который соединяет основание и головку станка. Станина обычно имеет прямоугольное сечение и служит для обеспечения жесткости и стабильности станка.

-

Резцедержатель: это часть станка, которая удерживает режущий инструмент, такой как резец, и обеспечивает его перемещение вдоль оси. Резцедержатель может быть ручным или автоматическим, в зависимости от конкретной модели станка.

-

Насадки: это дополнительные инструменты, которые могут использоваться с токарным станком для выполнения специальных операций, таких как нарезка резьбы или фрезерование. Насадки могут быть прикреплены к резцедержателю или шпинделю.

-

Электронный контроллер: это устройство, которое управляет движением резцедержателя и шпинделя. Контроллер может быть программным или аппаратным, и он может использоваться для автоматизации процесса обработки деталей.

Это основные компоненты токарного станка. Конструкция и особенности могут варьироваться в зависимости от модели и производителя станка.