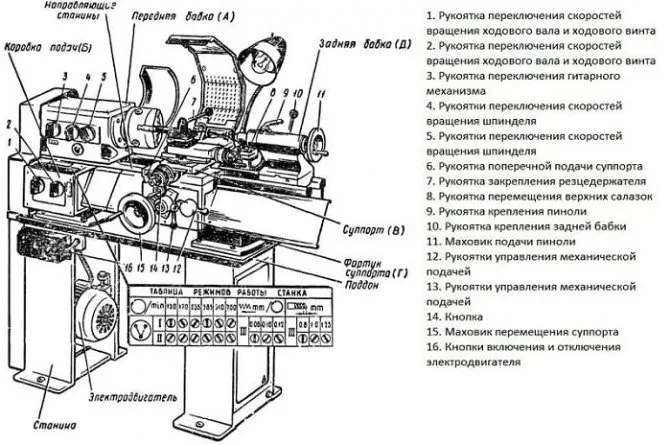

Основные узлы, из которых состоит токарный станок по металлу

Любой токарный станок по металлу включает в себя основные конструктивные узлы и элементы.

Станина

«Токарный станок устройство» включает в себя главный и самый масштабный компонент, на который закрепляются все остальные части. Этот элемент является статичным и состоит из двух параллельных стенок, которые жестко соединены между собой горизонтальными поперечинами.

Верхние рейки служат направляющими, по которым двигаются суппорт токарного станка и задняя бабка. Они могут быть плоского и призматического вида. Направляющие выполнены строго параллельно друг другу.

Передняя бабка

Эта деталь по-другому может называться шпиндельная бабка. Внутри нее находятся следующие детали:

- шпиндель;

- подшипники (два);

- шкив;

- коробка скоростей.

Передняя бабка поддерживает заготовку и придает ей вращение.

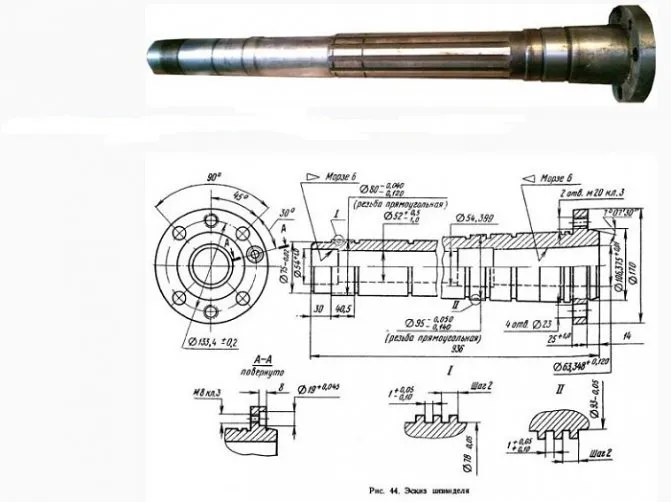

Шпиндель

Шпиндель является основной деталью передней бабки. Он представляет собой металлический вал конусообразной формы. В нем фиксируются различные инструменты, оправки и другие приспособления.

Шпиндель, шейка и подшипники должны быть гладкими, чисто отшлифованными, без люфтов, потому что это влияет на качество расточки деталей. Шпиндель имеет резьбу, а в некоторых станках еще и специальную канавку для того, чтобы патрон самопроизвольно не открутился.

Механизм поперечной и продольной подачи

Суппорт может двигаться вдоль и поперек, благодаря механизму подачи. Направление задает трензель, находящийся в корпусе передней бабки. Снаружи станка есть рукоятки, которыми можно изменять направление и амплитуду движения суппорта.

Важно!

Если станок с автоматической подачей, то в нем есть ходовые винт и валик. Они используются для выполнения работ высокой сложности.

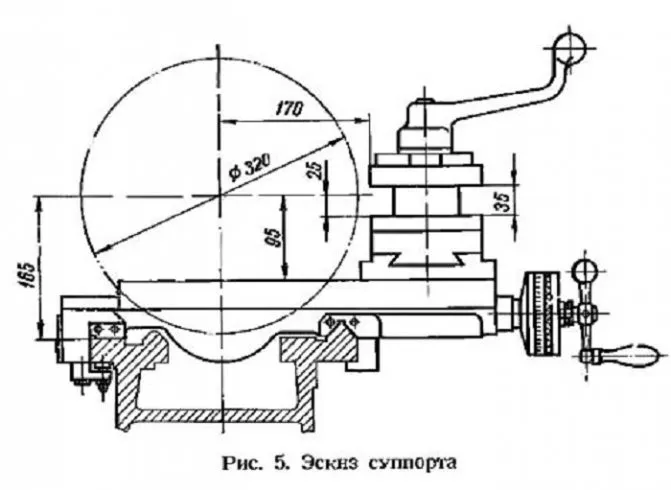

Суппорт

Суппорт – это характерный элемент любого токарного станка, с помощью которого осуществляется перемещение режущего инструмента в продольном, поперечном и наклонном направлении. Продольное движение по салазкам станины производит каретка, поперечное совершает верхняя часть суппорта. Резцедержатели (одно или многоместные) устанавливаются в верхнюю часть суппорта.

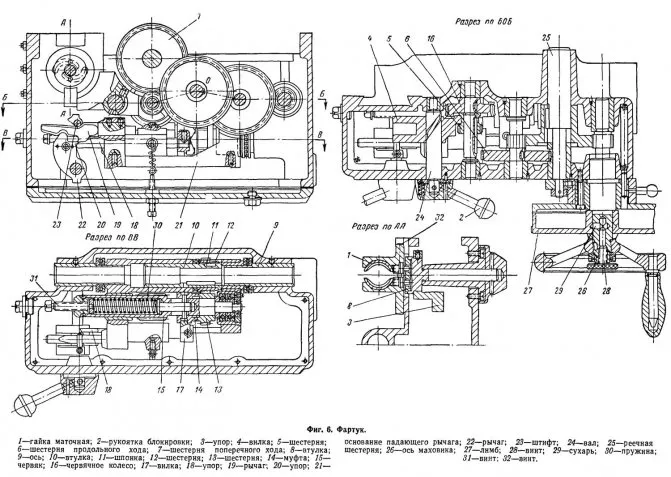

Фартук

За корпусом фартука находятся механизмы, связывающие суппорт с зубчатой рейкой и ходовым винтом. Управление фартуком вынесено на корпус станка, что упрощает регулировку хода суппорта.

Задняя бабка

В заднюю бабку закрепляется деталь на шпинделе, поэтому этот элемент подвижный. Деталь состоит из двух частей: нижней – плиты и верхней – держателя шпинделя. Задняя бабка токарного станка движется по станине и может быть зафиксирована в любом месте благодаря рычажной рукоятке. Конус задней бабки называется пиноль. В нем крепится инструмент или приспособление. Также задняя бабка служит второй опорой при обработке длинных деталей.

Каретка

Каретка предназначена для продольного движения суппорта по салазкам станины. От ее исправности зависит свободное движение этого элемента.

Вал

Вал вращения шпинделя имеет две ручки включения. При среднем положении ручек он выключен. Положение вверх – вал вращается против часовой стрелки (рабочее движение), положение вниз – вал вращается по часовой стрелке (обратное движение).

Что представляет собой шпиндель для токарного станка

Шпиндель для токарного станка представляет собой вал с отверстием посередине. В него, в отверстие, вставляют заготовки будущих деталей. Изготавливают его из высокопрочной стали, так как на него постоянно ложится большая нагрузка. Теперь немного поподробнее.

Чертеж и конструкция устройства

То, какой конструкции будет шпиндель, зависит от большого перечня факторов. К примеру, от того, какие работы нужно будет выполнить, или от скорости, с которой будет происходить работа. Также в этот перечень можно внести виды станка, так как для разных видов нужен разный шпиндель.

Требования к шпиндельному узлу

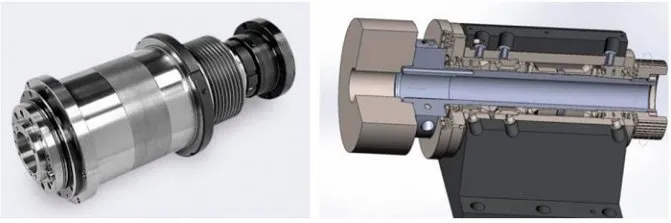

В прошлом основным упором для данного узла были подшипники, на которых вращается шпиндель. Отклонение на них достигало около одного микрометра. Сейчас же всё поменялось: теперь требования к современным шпинделям усилились, и они изготавливаются при помощи либо магнитных, либо воздушных опор.

Это позволяет добиться намного лучших результатов, чем при использовании подшипников: теперь отклонения от нормы составляют лишь около двух десятых микрометров, что позволяет работать даже с самыми сложными деталями, не боясь выпустить брак.

Однако, две десятые микрометров не придел. При помощи маховика, который разгоняет шпиндель, можно добиться снижения погрешности до трёх сотых микрометров, что намного меньше предыдущего результата. Правда, такие работы должны выполняться после того, как маховик будет отключен. То есть, работы выполняются за счёт инерции, при помощи которой шпиндель продолжает движение.

Вот список требований, которым должны соответствовать шпиндельные узлы:

- Точность. Это требование проверяется на основание того, для какого станка нужен шпиндель и применения.

- Скорость обработки. Шпиндельные узлы вращаются всегда с разной скоростью (это зависит от вида). Если говорить грубо: чем быстрее — тем лучше. От скорости зависит, на каком уровне будет качество выполненной детали.

- Жёсткость. Здесь всё не так, как со скоростью. То есть, чем ниже — тем лучше. Вычисляется он при помощи соотношения величины прогиба шпинделя и уровня радиального биения. Вычислив получившееся число у двух шпинделей, можно сказать: какой из них лучше.

- «Время жизни». Этот показатель означает, сколько шпиндель сможет прослужить при выполнении предназначенных работ. Он зависит от того, какой подшипник используется при эксплуатации. Естественно, чем он хуже — тем быстрее сломается шпиндельный узел.

- Устойчивость к вибрации. Естественно, при работе станок очень много вибрирует, что может привести к браку, если шпиндель не соответствует этому требованию. Если шпиндельный узел плохо переносит вибрацию, то уровень точности при работе будет заметно ниже.

- Максимальный уровень нагревания. Это — одно из важнейших требований. При работе шпиндельный узел, из-за силы трения, сильно нагревается, а потому иногда ему нужно, так сказать, «отдохнуть» от работы. При сильном нагреве он может начать видоизменятся и поломаться, а потому нужно выбирать самый устойчивый к высокой температуре.

- Максимально переносимый вес. Благодаря этому требованию можно определить — какого веса инструменты можно закреплять на шпиндельном узле. Также от этого показателя зависит размер используемого инструмента.

Учитывая все эти требования, которые предъявляют к шпинделю можно выбрать максимально хороший и подходящий для работ шпиндельный узел.

Назначение и принцип действия

Самым главным и, как следствие, основным назначением шпиндельного узла является закрепление на нём патрона, который в свою очередь предназначенных для зажима заготовки будущей детали.

Конструкция и принцип работы

Большинство токарных станков имеют схожую конструкцию и имеют одни и те же элементы. Отличаются они только габаритами и расположением некоторых деталей.

На токарных станках производится в результате вращения обработка деталей режущим инструментом. При поступательном движении резца с поверхности заготовки снимается слой металла, ей придается нужный вид и форма. Современные станки обладают высокой точностью, резьба может быть нарезана любого профиля.

Принцип работы токарного станка состоит в следующем:

- инструмент для работы вставляется в пиноль задней бабки;

- задняя бабка должна быть установлена в соответствии с размерами детали; она передвигается по направляющим станины;

- между передней и задней бабками располагается суппорт, в процессе работы он перемещается по направляющим с помощью каретки;

- резцедержатели подбираются в зависимости от размера детали, они могут быть как одиночными, так и предназначенными для нескольких резцов.

Виды деревообрабатывающих станков

Выделяют 3 разновидности токарных станков для обработки дерева. Различия состоят в их назначении и основных функциях:

- промышленные – агрегаты используются на предприятиях, фабриках, устанавливаются в цехах;

- полупрофессиональные – станки предназначены для использования на небольших фабриках, где выработка продукции производится в небольших объемах;

- бытовые (настольные) – приборы применяются для изготовления деревянных деталей в домашних условиях.

Не пропустите: Электростамеска: виды и характеристики электрической стамески

Промышленные устройства показывают высокую производительность. Их преимущества:

- способность выполнять большой объем работы;

- функциональность;

- надежность.

Масса конструкции от 200 кг, мощность – от 1 кВт.

Полупрофессиональные токарные станки по дереву компактные, масса 40-90 кг, показатели мощности 0,5-1 кВт.

Станок бытовой используется для обработки 1-2 деталей за один раз. Масса установки составляет 20-40 кг, показатели мощности – 0,2-0,5 кВт. Агрегаты для использования в домашних условиях отличаются минимальным набором функций. Отличия имеются по производительности и возможностям, также методикам выполнения работы. Виды бытовых станков:

- фрезерные устройства (применяются в 90% случаев для расточки пазов);

- винтовые (нанесение резьбы, придание детали формы конуса);

- копировально-фрезерные устройства (применяются для получения заготовок в нестандартных формах, для работы применяются специализированные трафареты);

- рейсмусовые (обстругивание доски).

Также выпускаются устройства с ЧПУ. Это автоматические агрегаты, которые выполняют этапы работы по заданной программе.

Варианты и расшифровка вариантов модификаций

Маркировка оборудования показывает, какими особенностями оно обладает, его сферу применения.

Токарные станки имеют буквенное и числовое название. Буквенные обозначения характеризуют его конструктивные особенности: уровень автоматизации, степень точности обработки, модификацию, тип ЧПУ.

Значение букв в маркировке приборов:

- С – особая точность.

- В – высокая точность.

- Н – нормальная точность.

- А – особо высокая точность.

- П – повышенная точность.

Цифры обозначают:

- первая цифра 1 указывает на то, что это токарный станок;

- вторая цифра обозначает тип устройства;

- третья и четвертая – показывают особенности обработки.

Например, 16К20Т обозначает:

- 1 – токарный станок;

- 6 – тип лобовой;

- 20 – 200 мм основной параметр;

- Т – модифицированный.

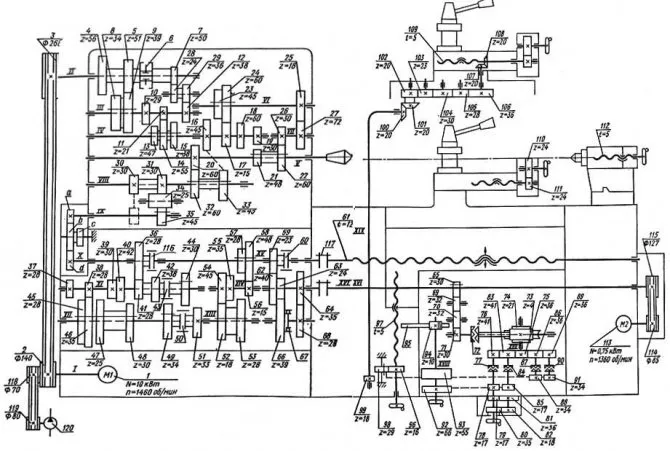

Схема кинематическая токарно-винторезного станка 16К20

Кинематическая схема токарно-винторезного станка 16К20

Кинематическая схема приведена для понимания связей и взаимодействия основных элементов станка. На выносках проставлены числа зубьев (г) шестерен (звездочкой обозначено число заходов червяка).

Цифрой I обозначен суппорт с механическим перемещением резцовых салазок

Строение и применение ЧПУ

Современный токарный станок имеет числовое программное управление (ЧПУ). Применение электрической схемы и видоизменение основных узлов позволяет добиться высокой точности обработки.

Особенности станков с ЧПУ:

- При выборе оборудования нужно учитывать данные, указанные в ГОСТе. Там указываются класс точности и другие параметры.

- Устройство имеет сложную электрическую схему и мини-блок управления.

- Несмотря на свои небольшие размеры и вес, модели могут выдерживать большую нагрузку.

- Прибор имеет блок, на который выводится вся информация. Для этого применяются языки программирования, установленные стандартом.

- Оборудование небольших размеров и высокой точности востребовано. На нем производятся детали для электроники и бытовой техники.

Электрическая схема токарного станка

Я решил дать схему токарного станка 16К20 и подобных, которые мне встречаются наиболее часто. При описании схемы буду давать фото и принципы действия каждого элемента.

Типовая схема токарного станка

Общий вид электрошкафа:

Электрошкаф токарного станка – открыта дверь

Сначала рассмотрим силовую часть (по схеме – слева от трансформатора).

Вводной автомат и система блокировки двери

Вводной автомат F1 является выключателем питания, он приводится в действие ручкой, выведенной на переднюю панель:

Панель управления токарного станка до ремонта. Рукоятка включения питания, индикатор сети, включение системы охлаждения, амперметр.

Вводной автомат станка. Проводов на верхних клеммах нет

Вводные клеммы, как видно на фото, часто бывают подгоревшие, поскольку заводские электрики подходят к этому важному месту халатно. А станки часто переносятся на другое место и переподключаются.

Система заземления всегда TN-C, то есть совмещенный проводник PEN прикручивается на корпус и на нейтраль. Точнее, нейтраль N и земля прикручены на один болт шасси.

Система H1 – S1 – F1 служит для того, чтобы при открытии двери автомат F1 отключался, и станок полностью обестачивался. Если электрик обладает большим опытом и специальным ключом, он может эту систему обойти.

Система безопасности – индикатор H1, концевой открытия двери S1, переключатель ПУ, автомат F1. Также видно заднюю часть амперметра.

Для этого после открытия двери нужно вставить и повернуть ключ в месте ПУ, и заново включить автомат. При этом будут вспыхивать лампочки Н1.

Но обычно (всегда) ключ безопасности теряется, переключатель ПУ ломается отверткой, и бравые электрики (а бывает, и токари!) лезут в станок под напряжением. Рассказываю, как есть.

Главный контактор

Контактор К1 – самый мощный в станке. Он включает кроме двигателя М1 (шпиндель, мощность 7,5 или 10 кВт) двигатель гидростанции. Впрочем, гидросуппорт имеется в наличии крайне редко, поэтому двигатель М4 и тепловое реле F7 рассматривать не будем.

Главный контактор двигателя шпинделя

Кроме контактора, имеется и тепловое реле F5, на фото внизу. Тепловое реле старого типа имеет два полюса (контролирует две фазы). Одна из фаз идёт через амперметр. Три синих провода уходят к двигателю М1.

Главный двигатель посредством ременной передачи передает вращение на коробку передач.

Быстрый ход каретки и СОЖ

Через автомат F2 (около 6 А) питание поступает через контактор К4 на двигатель быстрого хода М2. Он включается вручную на короткое время, поэтому не имеет тепловой защиты. Через тот же автомат и контактор К2 питается двигатель М3, он вращает насос подачи охлаждающей жидкости. Насос включается вручную, тумблером на панели управления.

Освещение

Такая простая вещь, как светильник, всегда сломана. Его приходится менять или ремонтировать. Важно, что там стоит лампа на 24 или 36 В, и обязательно в целях безопасности питается через трансформатор.

На схеме – F3, S9, H2. Такие светильники есть в продаже, они называются “станочные”.

Трансформатор

Переходим к части управления. Она питается напряжением 110 В, от трансформатора.

Трансформатор станка – необходим для безопасной и правильной работы части управления

Это система с изолированной нейтралью (то есть, эта часть схемы работает без заземления) – пожалуй, самая безопасная из существующих.

Некоторые электрики в целях экономии или по незнанию выкидывают трансформатор. Это очень опасно! Тогда все части схемы будут под опасным напряжением!

Кнопки управления

Речь идет о кнопках S3, S4 (Стоп, Пуск).

Кнопки управления Пуск, стоп для управления пуском главного двигателя

По схеме видно, что это классическая схема с самоподхватом. Но в токарном станке она имеет свои особенности.

Схема управления питается через предохранитель F4 (я обычно ставлю автомат на 2 или 4 А) и кнопку Стоп.

При нажатии кнопки Пуск двигатель запустится только если выполнены несколько условий. А именно – замкнуты контакты S6 – S5 – F7 – K3 – F5. Только тогда на катушку контактора К1 поступит питание, и он своими контактами сам себя будет питать.

Кнопки можно менять на новые, тип ПКЕ, но лучше почистить и отремонтировать сделанные в СССР, чем ставить новые.

Концевой нулевого хода

Как я писал выше, концевой нулевого хода S6, для того чтобы запустился двигатель, должен стаять в нейтральном (не нажатом) положении.

Концевой защиты от ложного включения

Концевой крышки привода

Если концевой выключатель S5 не нажат (крышка ременной передачи не закрыта), двигатель не включится. Это опять требование безопасности.

Концевой защиты ременной передачи, место установки показано стрелкой

На фото показано место установки, но самого концевого нет. Его часто не ставят, либо принудительно замыкают, чтобы в работе можно было снять крышку. Это нарушение безопасности!

Тепловая защита

Далее по цепи пуска идут контакты тепловых реле F5 и F7. Тут ясно – при перегрузке контакты реле размыкаются, и двигатель не запустится, пока не устранится проблема, потом нужно вручную включить реле.

Контактор и тепловое реле насоса подачи охлаждающей жидкости

По выбору теплового реле и контактора читайте мои статьи.

Реле времени – защита от холостого хода

Реле времени К3 типа РВП-22 включается при нажатии кнопки Пуск S4. Далее, если концевой нулевого хода S6 не разомкнется (шпиндель не начнет вращаться), контакты реле времени К3 с задержкой включения разомкнутся, контактор К1 отключится, и главный двигатель остановится.

Не пропустите: Торцовочная пила своими руками — изготовление с чертежами

Реле времени для защиты холостого хода

Для чего нужна эта система? Дело в том, что при вращении коробки передач на холостом ходу некоторые детали в ней могут перегреться (что именно – вопрос к механикам). Поэтому если токарь не выберет направление вращения, двигатель остановится.

В любое время, если шпиндель при вращении двигателя остановится, начинается отсчет времени, около 30-60 с.

По реле времени у меня большая обзорная статья.

К сожалении, при выходе реле времени из строя его контакты не дают запуститься двигателю. В результате, при отсутствии запчастей, их замыкают, и “выходят из положения”. Я ставлю вместо устаревших моделей электронные реле времени.

Торможение

Торможение шпинделя нужно для того, чтобы токарь не тратил время в ожидании остановки массивной детали. Если торможения не будет, на остановку может потребоваться более 10 с. В современных станках применяется механическое торможение шпинделя при остановке. В старых моделях применялось электрическое торможение постоянным током либо тормозной муфтой.

Какие детали может обрабатывать

На токарных станках могут обрабатываться детали, имеющие вид тела вращения. К ним относятся:

- валы;

- оси;

- диски;

- цапфы;

- фланцы;

- муфты;

- кольца;

- втулки;

- гайки и т. д.

Кроме этого, можно сделать нарезку внутренней и наружной резьбы, точение и растачивание различных поверхностей, подрезание торцов, точение внутренних и наружных канавок, сверление, развертывание отверстий и т. д.

Как видим, токарный станок служит для множества операций и необходим в любом производстве. Рассматривая различные виды оборудования, нужно иметь в виду, что возможность установки дополнительного оборудования позволяет значительно расширить производимые операции.

Предназначение и разновидности токарных станков

В производстве токарное оборудование считается наиболее популярным. По статистике с помощью таких станков изготавливается более 50% продукции поступающей в продажу или деталей использующихся в дальнейшем производстве.

Характеристики, на которые необходимо обращать внимание при выборе покупной модели токарного станка:

- Система управления — ручная или ЧПУ.

- Возможность установки одного или нескольких резцов.

- Габариты оборудования.

- Максимальный радиус обтачиваемой заготовки.

- Размер рабочего пространства.

При обработке детали она закрепляется в патроне вращающегося шпинделя. С помощью резцов, которые фиксируются в суппортах, происходит обработка заготовки. Оснастка снимает требуемый слой стали или нарезает резьбу.

Существует несколько разновидностей токарных станков. Они различаются по конструкции и функциональности:

- Винторезные — универсальные машины, используемые для создания конусов, цилиндров и разных видов нарезок.

- Револьверные — работают такие станки с калиброванным прутком. С помощью такого оборудования выполняют точение, сверление, развертку и зенкеровку.

- Карусельные — промышленные машины, с помощью которых обрабатывают крупные заготовки.

- Оборудование для продольного точения. С его помощью подвергаются точению, сверлению, зенкеровке и расточке заготовки из стали и меди.

- Универсальные станки для проведения токарных и фрезеровочных работ.

- Многошпиндельные — многофункциональное оборудование, которое позволяет выполнять несколько технологических операций одновременно.

В большинстве случаев универсальное оборудование считается менее точным в сравнении со специализированным. Из-за этого на больших предприятиях устанавливаются различные станки. Наиболее популярными считаются машины с системами ЧПУ. Связано это с их производительностью и точностью.

Как устроен токарный станок?

Токарный станок — это металлообрабатывающий станок, используемый для изготовления цилиндрических деталей, таких как валы, втулки, шкивы и другие детали.

Основные части токарного станка включают:

-

Основание: это часть станка, на которой устанавливаются все остальные части. Основание обычно изготавливается из чугуна или стали и служит для обеспечения жесткости и стабильности станка.

-

Шпиндель: это вращающийся элемент станка, который крепится к головке станка и используется для удержания заготовки. Шпиндель может иметь различные характеристики, такие как диаметр, материал и максимальную скорость вращения.

-

Головка станка: это часть станка, которая крепится к основанию и поддерживает шпиндель. Головка станка может быть фиксированной или подвижной, чтобы обеспечить возможность перемещения шпинделя вдоль оси.

-

Станина: это вертикальный элемент станка, который соединяет основание и головку станка. Станина обычно имеет прямоугольное сечение и служит для обеспечения жесткости и стабильности станка.

-

Резцедержатель: это часть станка, которая удерживает режущий инструмент, такой как резец, и обеспечивает его перемещение вдоль оси. Резцедержатель может быть ручным или автоматическим, в зависимости от конкретной модели станка.

-

Насадки: это дополнительные инструменты, которые могут использоваться с токарным станком для выполнения специальных операций, таких как нарезка резьбы или фрезерование. Насадки могут быть прикреплены к резцедержателю или шпинделю.

-

Электронный контроллер: это устройство, которое управляет движением резцедержателя и шпинделя. Контроллер может быть программным или аппаратным, и он может использоваться для автоматизации процесса обработки деталей.

Это основные компоненты токарного станка. Конструкция и особенности могут варьироваться в зависимости от модели и производителя станка.