Изготовление фрезерного стола — увлекательный проект для мастеров своего дела. В этой статье вы найдете подробные инструкции по созданию фрезерного стола, включая чертежи и устройство. Кроме того, мы расскажем, как самостоятельно изготовить пластины для фрезера.

Правила сборки

Сборка фрезерного стола своими руками должна проходить поэтапно. Для начала следует определиться со столешницей и сделать в ней отверстие под инструмент. Далее крепятся системы контроля подачи материала.

Сама фрезерная машинка должна быть прочно закреплена под столешницей. Она не должна болтаться или висеть, любые движения могут привести к травмам во время работы или же поломки оборудования. Лучше зафиксировать ее с помощью саморезов, для собственного спокойствия.

Далее устанавливают станину. Ее очень прочно крепят к столешнице, для выдержки всех нагрузок и вибраций. Можно сделать фрезерный стол на ножках, но при этом следует позаботиться об их толщине и креплениях.

Сначала изготовьте корпус

1. Выпилите боковые стенки А. Затем выпилите полки В, перегородки С, верхние панели D и ящичные опоры Е с припуском 6 мм по длине.

2. Выпилите в боковых стенках А и перегородках С пазы и фальцы для полок В и верхних панелей I) (рис. 1 и 1а).

Выпилите также в верхней полке В пазы для перегородок С.

З.На обеих боковых стенках А выпилите фальцы вдоль задней кромки с внутренней стороны для нижней и верхних задних стенок F, G (рис. 1а).

4. Разметьте линии пазов для ящичных опор Е на боковых стенках А (рис. 1а). Настройте пазовый диск в соответствии с толщиной ящичных опор и сделайте пазы в боковых стенках и перегородках С.

5. Учитывая возможную разницу в толщине фанеры, опилите перегородки С, верхние панели D и ящичные опоры Е до окончательной длины. Затем выпилите по указанным размерам цокольную доску Н и отшлифуйте все фанерные детали наждачной бумагой № 180.

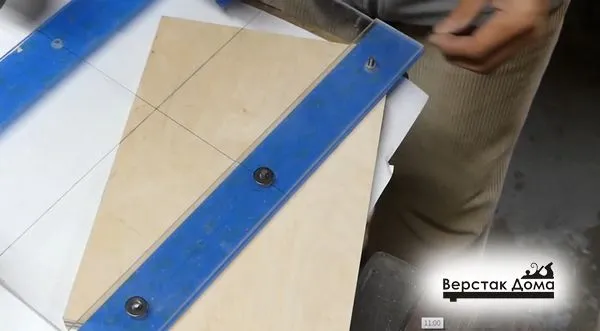

6. Положите одну из боковых стенок А на верстак пазами вверх. Приклейте на место верхнюю панель D, две ящичные опоры Е и верхнюю полку В. Затем добавьте перегородку С и зафиксируйте сборку струбцинами (фото А).

7. Когда клей высохнет, приклейте нижнюю полку В и цокольную доску Н. Временно установи те на место, не приклеивая, вторую боковую стенку А для выравнивания деталей (фото В).

8. Зафиксируйте струбцинами монтажные угольники для поддержки второй перегородки С. Приклейте перегородку на место, вставив её в паз верхней полки В. Затем добавьте ящичные опоры Е, верхнюю панель D и, наконец, вторую боковую стенку А (фото С).

9. Уточнив размеры, выпилите нижнюю и верхние задние стенки F, G и отложите их в сторону. Просверлите в верхних панелях D 4-миллиметровые отверстия для крепления крышки.

Изготовление пластины для установки ручного фрезера в стол своими руками

Фрезерные пластины изготавливают самостоятельно в случаях:

- создания фрезерного стола своими руками под ручной или самодельный стационарный фрезер;

- дальнейшей непригодности плиты фрезерного стола промышленного изготовления.

В качестве материала выбирается:

- листовая сталь;

- алюминиевая пластинка;

- оргстекло (текстолит);

- листовой феноловый или карбоновый пластик;

- МДФ;

- ламинат;

- толстая фанера.

Толщина материала подбирается от 4 мм до 10 мм.

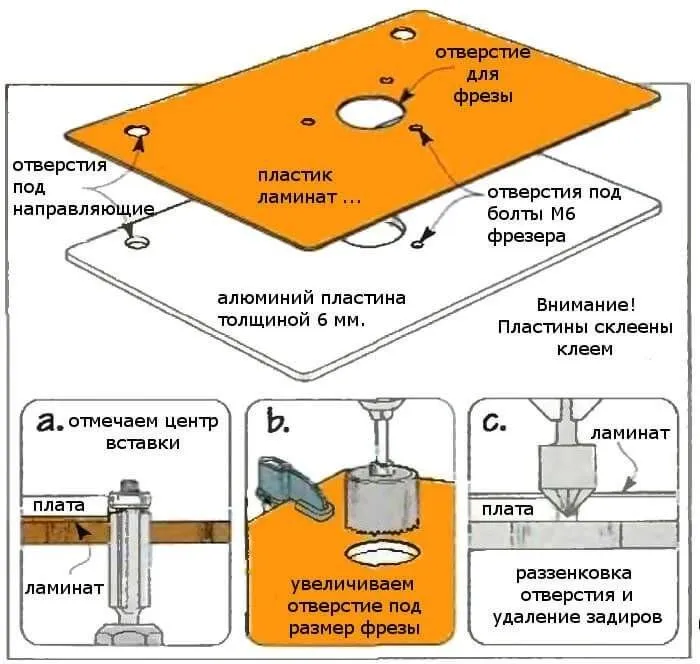

Наиболее простая модель самодельной монтажной плиты — двухслойная.

Изготовление опорной части:

- Нижний слой изготавливают из прочного материала (стали или алюминия).

- Размер заготовки выбирается в зависимости от конкретной модели ручного фрезера, но в пределах 200х300 — 250х350 мм.

- По углам просверливают отверстия под винты крепления к столу.

- На пересечении диагоналей нижней плиты просверливается отверстие.

- Оно расширяется под размер самой большой используемой фрезы.

- В дальнейшем центральная луза зенкуется для устранения заусениц.

- С фрезера снимают штатную гетинаксовую или карболитовую накладку.

- По краям центральной лузы размечают и просверливают отверстия для монтажа фрезера в крепления штатной накладки.

Изготовление верхней части:

- Верхняя пластина — сменная. Применяется взамен кольцевых вставок. Материал используется менее прочный, более тонкий, с гладкой поверхностью.

- На заготовку переносят все размеры с опорной плиты.

- Отверстия под крепления к столу и фрезеру высверливают с фаской для головок монтажных винтов «впотай».

- Центральную лузу изготавливают под размер фрезы конкретного размера.

- Таких пластинок изготавливают несколько — под диаметр используемых режущих инструментов.

Следующий вариант самодельной фрезерной пластины — однослойный. В нем используются сменные кольца под диаметр фрезы.

- В средней части опорной плиты вырабатывают углубление диаметром и на толщину сменных кольцевых вставок.

- Высверливаются отверстия для крепления колец.

- В них нарезается резьба для винтов закрепления вставок.

При необходимости сменные накладки также изготавливают самостоятельно.

- Из тонкого листового материала вырезают круглые заготовки диаметром на 40–50 мм больше диаметра наибольшей фрезы.

- В центре вырезают отверстия под конкретный режущий инструмент.

- Отверстия зенкуют от заусениц.

- На противоположных краях пластин просверливают отверстия под крепления колец к базовой плите с фаской под потайные винты.

Изготовление стола для фрезера своими руками

Начать работы над фрезерным столом рекомендуется с разработки рабочего чертежа или простого рисунка компоновки всех узлов и деталей. Задача этого этапа как можно точнее продумать все элементы и узлы крепления.

Основным элементом самодельного стола для фрезера является столешница. Она не только должна быть максимально ровной, она должна быть прочной, поскольку именно к столешнице будет крепиться узел крепления фрезера.

Сам инструмент устанавливается под столешницей, одно из условий установки фрезера — это его вертикальное расположение. В некоторых проектах крепление фрезера предусматривает его регулировку в нескольких плоскостях. Такой вариант проекта можно реализовать для опытных мастеров, но в самом простом проекте достаточно просто зафиксировать инструмент строго вертикально.

Одной из самых трудоемких деталей для изготовления является пластина для фрезера. Простая конструкция со столешницей из многослойной фанеры или древесностружечной плиты со временем в месте отверстия для фрезы будет иметь выработку. Такое положение дел не позволит получить правильный рез – дерево не будет плотно прилегать к поверхности. Другое дело, когда здесь будет установлена пластина из более прочного материала – пластмассы или металла.

Пластина для фрезера может быть изготовлена из алюминия толщиной 4-5 мм, это оптимальный вариант для такого устройства. Ее можно заменить толстой пластмассой, например, текстолитом

Можно приспособить и металлическую пластину, но в таком случае устанавливать фрезы нужно особенно осторожно и аккуратно

Приступая к подбору материалов, стоит помнить, что столешница должна быть прочной и ровной, сделать столешницу из набора досок вряд ли получится, поэтому сразу стоит предусмотреть несколько вариантов материалов для нее — от мебельного ДСП до многослойной фанеры с ламинированной поверхностью.

Каркас рекомендуется сделать из фанеры или древесноволокнистой плиты. Этот материал вполне доступный и легко поддается обработке.

Необходимые инструменты

Учитывая, что большинство работ будет связано с деревом то специальных инструментов здесь не понадобиться. Впрочем, если пластина для фрезера будет изготавливаться из металла, то необходимо предусмотреть еще и инструмент для работы с металлом. Весь набор инструментов может выглядеть следующим образом:

- Фрезер по дереву с набором фрез;

- Электродрель с набором сверл по дереву и по металлу;

- Дисковая пила или электролобзик;

- Шуруповерт с набором бит;

- Напильники по металлу;

- Болгарка с отрезными и шлифовальными дисками;

- Струбцины и зажимы;

- Столярные или мебельные металлические уголки;

- Рулетка, угольник, линейка.

Для склеивания понадобится клей и кисть. Для шлифовки и обработки краев наждачная бумага.

Для того чтобы изготовить прочную конструкцию кроме всего необходимо подготовить рабочее место, чтобы было достаточно пространства для обработки деталей.

Электрический привод, советы безопасности в работе

Функциональный фрезерный стол собрать своими руками можно тогда, когда мастер обладает информацией об электрическом приводе, который будет применяться в работе. Рассмотрим параметр мощности для выбора электрического привода:

- Мощность электрического двигателя, для мелких домашних дел может быть от 500 Вт. Замечено, что ее достаточно для обработки небольших заготовок, когда не надо делать глубокие выборки.

- Электропривод с двигателем в 1.1 кВт считается оптимальным для домашнего фрезерного станка.

- Электропривод с мощностью от 1-2 кВт, дает возможность обрабатывать любую заготовку, с применением разных фрез. В домашних фрезерных станках применяются электрические двигатели: ручной дрели, «болгарки».

Важно! Специалисты рекомендуют перед сборкой фрезерного станка определиться с мощностью фрезера, он не должен быть меньше 2 кВт. Эта мощность дает возможность мастеру работать с любой древесиной

Выбирать рекомендуется модели фрезеров с регулированием оборотов вращения. Обороты вращения фрезера очень важны для получения ровного среза на заготовке. Если этот параметр высокий, срез будет чистый.

Лучшие модели

Знатоки считают, что одной из лучших моделей внутристольных фрезеров является Porter Cable 7518. Эта версия оборудована мощным двигателем. Установочная площадка достигает 107 мм. Рекомендуется покупать такой аппарат с фиксированным основанием – разница в цене невелика, а вот практическая польза весьма ощутима. По мере надобности можно будет использовать подобное устройство как ручной аппарат.

Выбор Porter Cable оправдан уже тем, что модель рассчитана на солидные нагрузки. Да, некоторые любители ручного фрезерования более привычны к маломощным агрегатам, но вряд ли стоит одобрять подобную привычку.

Так, техника Dewalt весьма популярна и может составить весомую конкуренцию описанному устройству. Многие знатоки особенно выделяют версию DW618

Важно: купить ее сейчас можно только на вторичном рынке, так что стоит ориентироваться на более современные модификации

Выбирать такие устройства имеет смысл только для тех, кто хорошо разбирается в подобной технике и готов самостоятельно ремонтировать ее.

Многие люди высоко ценят модели Bosch. Например, фрезеры 1617EVS, 1617EVSPK. Разница между ними состоит в том, что в одном случае используется жестко закрепленное, а в другом – погружное основание. Второй вариант — превосходный комбинированный агрегат. По отзывам, он обеспечивает неплохой баланс между ручным режимом и режимом мотора для обрабатывающего стола; к тому же обеспечивается неплохая техническая поддержка.

Приятной альтернативой можно считать, впрочем, и Porter Cable 892. Подобное устройство также отличается востребованностью. Его можно применять в самых разных обрабатывающих столах. Суммарная мощность достигает 2,24 л. с.

Некоторые люди предпочитают конструкции с нестандартным типом основания. Хорошие отзывы среди такого оборудования имеет Triton TRA001. Устройство рассчитано на эксплуатацию в двух режимах. Мотор развивает усилие 3,25 л. с. Из минусов можно отметить только сравнительно редкое распространение.

Как делается крышка фрезерного стола

1. Выпилите две заготовки для крышки N с припусками около 6 мм по длине и ширине (рис. 3). Разметьте на нижней заготовке участок, где будет расположена монтажная пластина фрезера. Склейте обе заготовки вместе и скрепите их дополнительно струбцинами и шурупами, но избегая клея и шурупов на размеченном участке. Оставьте склейку на ночь для просушки, а затем опилите до указанных размеров.

2. Выпилите торцевые кромочные накладки О в соответствии с шириной крышки N, приклейте их на место, выровняв с верхней и нижней сторонами, а также с передними и задними углами. Затем выпилите продольные кромочные накладки Р, определив их длину по месту. Приклейте их к крышке, аккуратно выровняв. Окончательно отшлифуйте крышку N/O/P наждачной бумагой № 180.

3 .Отрежьте кусок меламинового (бумажно-слоистого) пластика, размеры которого на 25 мм больше длины и ширины крышки N/O/P. Приклейте его к крышке, выровняв по центру. Копирующей фрезой удалите выступающие свесы пластика заподлицо с кромочными накладками О, Р.

Как посчитать бетон для столбчатой основы с железобетонным ростверком

Изготовление станины и столешницы

Станина самодельной фрезерной установки должна обладать высокой устойчивостью и надежностью, так как именно на нее будут приходиться основные нагрузки. Конструктивно она представляет собой каркас с опорами, на котором фиксируется столешница. В качестве материала для изготовления каркаса станины можно использовать соединяемые сваркой металлические профили, ДСП, МДФ, дерево. Желательно сначала подготовить чертежи такого устройства. На них необходимо обозначить все элементы конструкции и их размеры, зависящие от габаритов деталей, которые планируется обрабатывать на таком фрезерном оборудовании.

Варианты обработки различными видами фрез

Нижнюю часть станины со стороны ее передней части необходимо углубить на 100–200 мм, чтобы ногам оператора фрезерного станка ничего не мешало. Если вы собираетесь обрабатывать на своем самодельном станке накладки для дверей и торцы фасадов для них, то размеры станины могут быть следующими: 900х500х1500 (высота, глубина, ширина).

Одной из значимых характеристик станины для самодельного фрезерного станка является ее высота, от которой зависит удобство работы на таком оборудовании. По требованиям эргономики наиболее подходящая высота оборудования, за которым работают стоя, — 850–900 мм. Нижние части опор станины желательно сделать регулируемыми. Это даст возможность не только компенсировать неровности пола, но и в случае необходимости, менять высоту фрезерного стола. Для изготовления поворотного стола своими руками достаточно зафиксировать на его ножках специальные колесики.

Сборка примерно такого стола рассмотрена в варианте №2

Сделать фрезерный стол, отличающийся невысокой ценой, высокой надежностью, можно из столешницы старого кухонного стола. Такие столешницы, как правило, изготовлены из листа ДСП толщиной 26 или 36 мм, покрытого износостойким пластиком. Их поверхность обеспечивает хорошее скольжение заготовки, а основа из ДСП отлично гасит возникающие при работе оборудования вибрации. Если делать рабочий стол для станка своими руками, то для этих целей подойдут плиты из МДФ и ДСП (ЛДСП) толщиной от 16 мм.

Конструкция фрезерного стола

При желании можно сделать фрезерный самодельный стол из обычного верстака, но лучше изготовить специальную конструкцию. Объясняется это тем, что станок с фрезой создает при работе сильную вибрацию, поэтому станина, используемая для фиксации фрезера, должна отличаться высокой устойчивостью и надежностью. Следует также учитывать и то, что само фрезерное устройство крепится к нижней части столешницы для фрезерного стола, поэтому под ней должно быть достаточно свободного места.

При креплении устройства к столешнице самодельного стола для ручного фрезера используется монтажная пластина, которая должна обладать высокой прочностью и жесткостью, либо специальные прижимы для фрезерного станка. Такая пластина может быть изготовлена из металлического листа, текстолита или прочной фанеры. На подошвах большинства моделей фрезеров уже есть резьбовые отверстия, они и нужны для соединения такого устройства со столешницей и монтажной пластиной. Если таких отверстий нет, можно просверлить их самостоятельно и нарезать в них резьбу либо использовать специальные прижимы для фрезерного станка.

Фрезы для различных видов обработки на фрезерном столе

Прижимы для фрезерного станка или монтажная пластина должны располагаться на одном уровне со столешницей, для этого в последней делается выборка соответствующих размеров. В пластине необходимо просверлить несколько отверстий, одни из которых необходимы для ее соединения со столешницей при помощи саморезов, а другие – для того, чтобы такая пластина могла быть зафиксирована на подошве фрезера. Винты и саморезы, которые вы будете использовать, должны быть обязательно с потайной головкой.

Чтобы сделать включение своего более удобным, на столешнице можно расположить обычную кнопку, а также кнопку-грибок, которая сделает ваше устройство еще и более безопасным в работе. Для повышения удобства своего домашнего станка можно закрепить на поверхности фрезерного стола, изготовленного для ручного фрезера своими руками, длинную металлическую линейку.

Прежде чем начинать конструировать фрезерный координатный стол своими руками, необходимо определить место, где он будет располагаться, а также решить, какой тип фрезерного оборудования вы хотите изготовить. Так, можно сделать агрегатный фрезер своими руками (стол будет располагаться с боковой части пильного оборудования, служить его расширением), компактный настольный станок, отдельно стоящее стационарное оборудование.

Остановить свой выбор на компактном настольном оборудовании для работы по дереву и другим материалам можно в том случае, если вы обращаетесь к нему нерегулярно или часто используете его вне своей мастерской. Такая установка, которую отличают небольшие размеры, занимает совсем немного места, а при желании, ее можно повесить на стену.

Если размеры вашей мастерской позволяют, то под фрезер лучше приспособить основу стационарного фрезерного станка, работать на котором намного удобнее, чем на настольном оборудовании. Чтобы сделать такое устройство более мобильным, его можно поставить на колеса, с помощью которых вы сможете легко менять его месторасположение.

Простейший фрезерный стол или стол для сверлильного станка можно сделать очень быстро. Для изготовления такой конструкции, легко располагающейся и на обычном рабочем столе, вам понадобится лист ДСП, на котором закрепляются направляющие элементы. В качестве такой направляющей, которая может использоваться в качестве параллельного упора для фрезерного стола, подойдет обычная доска небольшой толщины, которая крепится к столешнице при помощи болтовых соединений. При необходимости, параллельно можно прикрепить вторую такую доску, которая будет служить ограничительным упором.

ВДля врезки фрезера в стол в листе из ДСП необходимо будет сделать отверстие для его размещения, а фиксироваться на столешнице, он будет при помощи двух струбцин. После этого изготовление фрезерного стола можно считать законченным. Чтобы сделать использование такой конструкции более удобным, на столешнице можно разместить простейшие прижимы для фрезерного станка.

Изготовление фрезерного стола + (Видео)

Качественно сделанный фрезерный стол значительно повышает эффективность работы с ручным фрезером. Однако их покупка может влететь в копеечку, потому куда проще будет сделать такой стол самостоятельно, используя для этого специальные чертежи. Это позволит порядочно сэкономить средства и, к тому же, процесс не отнимет слишком много времени. Существует несколько типов фрезерных столов: стационарный, адаптивный и портативный. В этой статье речь пойдет о стационарном варианте, ведь он наиболее сложен в исполнении. А, значит, научившись делать его, остальные типы фрезеров можно будет изготовить без труда.

Выбор чертежей и материалов

Перед тем как приступать к какой-либо работе, следует определиться, какой именно результат необходимо получить. Проще всего будет сделать фрезерный стол на основе обычного верстака, но лучше все-таки делать отдельную конструкцию. А если же для этой цели все-таки берется обычный стол, то он должен быть очень крепким и устойчивым

Важно правильно подобрать и габариты: так, оптимальная высота составляет примерно 90-100 см. Еще более удачным выходом будет стол с регулируемой высотой, ведь это позволит подстраивать фрезерный станок под потребности мастера

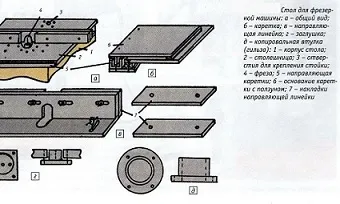

Общий вид элементов фрезерного стола можно увидеть ниже.

Что до материалов, то здесь тоже существуют свои тонкости. Зачастую крышки для такого стола изготавливают из МДФ-плиты. В целом, это оправдано: они недорогие, легкие и удобные в использовании. Популярным материалом является также фенольный пластик — он более прочный и долговечный, чем МДФ. Но и более дорогой — примерно на 20%. Можно изготовить столешницу из листа металла

Важно одно — поверхность должна быть абсолютно гладкой, так как заготовки должны легко перемещаться по поверхности стола, нигде не цепляясь и не застревая. Толщина крышки не должна превосходить 35 мм

Из инструментов для работы понадобятся:

- Электрическая дрель.

- Стамеска.

- Шлифовальная машинка. В принципе, шлифовку можно произвести и вручную при помощи наждачки, но это займет куда больше времени.

- Рубанок.

- Шуруповерт.

- Лобзик.

Как видно, и материалы, и инструменты для изготовления фрезерного стола не так уж и сложно раздобыть

Но крайне важно, чтобы все было качественным, ведь от этого напрямую зависит долговечность и надежность изделия.

Этапы изготовления стола

Когда все подготовительные работы завершены, можно приступать непосредственно к изготовлению изделия. Выполняется все в несколько этапов. Они будут перечислены ниже.

Сборка станины. Именно так называется стол, на котором будут монтироваться остальные детали фрезерного станка. Если в качестве основы берется уже готовый стол, то этот пункт можно опустить. Однако, как уже говорилось, будет удобнее, если станина будет делаться с нуля. К примеру, достаточно удачным можно считать такой вариант:

Установка монтажной пластины. На крышку стола необходимо установить не слишком толстую доску или текстолит. Толщина этой детали не должна превышать 8 мм. Опять же, можно взять для этой цели металлическую пластину — такая деталь прослужит долго. В ней делается отверстие, по размеру соответствующее фрезеру. Также делаются 4 отверстия по краям, с помощью которой монтажная пластина крепится к крышке стола

Важно, чтобы пластина не выступала за края столешницы, иначе за нее будут постоянно цепляться. То, как выглядит это приспособление, можно увидеть на картинке ниже.

Изготовление продольного упора

Он необходим для выполнения множества фрезерных работ. Пластина, используемая в качестве направляющей, должна быть идеально ровной и строго перпендикулярной к столешнице. Удобной в использовании будет направляющая с Т-образным пазом. К станине параллельный упор крепится при помощи зажимов определенного типа. Для того, чтобы пластина оставалась перпендикулярной к столешнице, используют специальные опорные ножки. Вот как выглядит направляющая шина:

Установка паза для подвижного упора. Обычно при помощи фрезера обрабатывают продольные кромки, но порой нужно работать с пазами, расположенными поперек досок. Именно для таких случаев предназначен параллельный упор.

Существуют некоторые нюансы, связанные с выполнением каждого из пунктов. Однако каждому, кто имеет опыт работы с изделиями из дерева, будет под силу сделать фрезерный стол

Важно лишь внимательно отнестись к поставленной задаче

Процесс изготовления самодельного стола

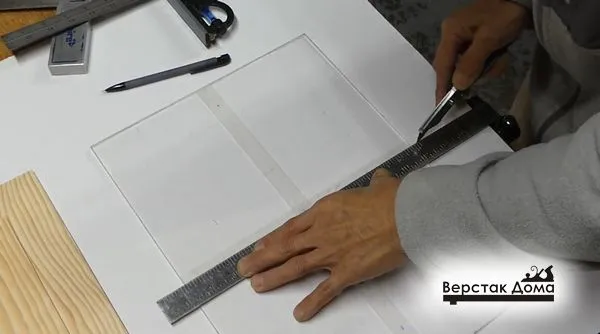

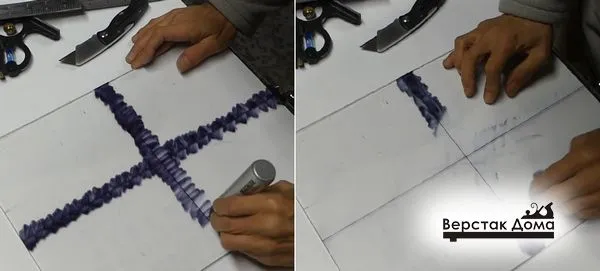

Вырезать из оргстекла пластину для платформы размерами 50х40 мм. При помощи отрезного ножа прорезать две линии по центру листа вдоль и поперек.

После этого скотч снимают. Простым фломастером зарисовывают линию прорези для того, чтобы она четко проявилась.

Из оргстекла отрезают две полосы размером 500х50 мм для изготовления направляющих фрезерного стола. Грани направляющих шлифуют для снижения трения.

Далее, в нижней стороне пластины для платформы, с двух сторон просверливают по 3 отверстия. Выполняют эту операцию сверлом с головкой для фаски В эти отверстия снизу будут вставляться винты с потайной головкой. На одной из направляющих полос оргстекла прорезают соответственно 3 отверстия. Затем соединяют одну направляющую с платформой и наживляют гайки с шайбами.

На ручной фрезер устанавливается коническая фреза. Фрезер прижимают к платформе, при этом конец фрезы совмещают с линией по центру платформы, и зажимают болт на направляющей. Повторяют эту операцию на другом конце направляющей, и зажимают все болты. Аналогично прикручивают вторую направляющую.

Таким образом, ручной фрезер скользит по платформе из оргстекла вдоль направляющих, которые жестко фиксируют его с двух сторон, не допуская погрешностей и ошибок.

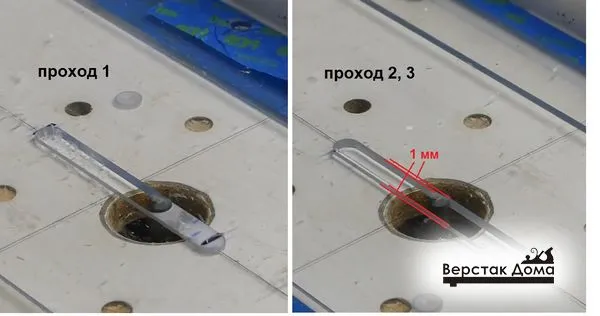

Затем с помощью фрезерного станка прорезают паз для фрезы, предварительно разметив фломастером на платформе ее размеры. Поскольку ее ширина должна быть на 1 мм больше самой крупной имеющейся пальчиковой фрезы, паз делают за 3 прохода.

Аналогично размечают и прорезают пазы для фиксации стола.

На следующем этапе из полистирола необходимо изготовить оснастку для крепления ограничителей. Ограничители передвигаются и фиксируются на основании для ограничителей, которое крепится на платформе стола.

Последовательность выполнения операций:

- Вырезают заготовки из полистирола на циркулярной пиле.

- Фрезеруют пазы.

- Сверлят отверстия для крепления.

Заготовку разрезают на 2 симметричные части. Вставляют винт в основание для ограничителя, и приклеивают его к платформе стола.

Фрезеруют в заготовках ограничителей пазы и вставляют в основания, продев винты в отверстия пазов. При необходимости, торчащие винты спиливают болгаркой и зашлифовывают заусенцы напильником.

Следующие операции проводят в 3 приема:

- Сверлят отверстия в прижимных брусках.

- Фрезой выбирают потай для шляпок мебельных болтов.

- Вставляют болты в отверстия.

С обратной стороны платформы вставляют бруски так, чтобы болты прошли в пазы для фиксации стола. На мебельные болты и винты ограничителей накручивают барашки.

Конструкция фрезерного стола изготовлена своими руками, и готова к использованию.

Главные детали фрезерного стола

Подразумеваем тот набор элементов, из которых не трудно собрать установку своими силами:

- Алюминиевые направляющие.

- Стальная пластина для рабочей площади. Она же монтажная пластина. Ей крепят фрезер.

- Лист фанеры.

- Для основы МДФ-панель.

На такого рода столах желательно ставить кнопки, необходимые для включения и быстрой остановки (аварийку). Верхние прижимные устройства включают в план сборки на случай работы с крупными деталями.

Тип стола

Их всего три. Фрезерные столы бывают:

- Агрегатными. Есть возможность для расширения пильной плоскости.

- Портативными. Небольшие размеры, удобный для переноски вес.

- Стационарными. Весомая конструкция, переместить своими силами очень тяжело.

Материал крышки

- Основа, крышка или рабочая плоскость обязательно обклеивается пластиком (если речь идет об МДФ-панели). Но такой столик может пропитаться влагой, от этого пострадает качество обработки фрезером, плюс пазы в разбухшей панели теряют нормальную подвижность.

- Фенольный пластик. Оптимально для станка, но дороже МДФ-панели.

- Сталь. Алюминиевый, нержавеющий или прокатный лист. Иногда ставят и чугунное литье. Но вопрос коррозии решают при помощи краски.

Паз для упора

Это как раз выемка для подвижного продольного упора или встраиваемой каретки. Паз – это идеальный элемент конструкции стола, за счет него используют дополнительные приспособления. Аналог паза – это подвижные салазки. Они перпендикулярны продольному упору, плюс еще и подвижны.

Фиксация фрезера

Ручной инструмент устанавливается на жесткой пластине из стали, нержавейки, алюминия, текстолита и т.д. Сама пластина монтируется с выборкой, чтобы ее можно было утопить в уровень с крышкой.

Продольный упор

Закрепляется на столе. Его назначение в правильной подаче заготовки. Продольные упоры бывают неподвижными. Это удобно для обработки однотипного материала.

Раздвижные упоры идеальны для фрезерования разных элементов по габаритам. Именно от продольного упора, его устойчивости и гладкости зависит качество работы всего станка.

Вариант сборки станка своими руками

На обоих боковых торцах стола устанавливают алюминиевый профиль Т-образного сечения для крепления и свободного перемещения параллельного упора в виде планки. Планка по бокам оснащена алюминиевыми креплениями, которые входят в пазы боковых профилей.

В планке делают прямоугольный вырез под выход фрезы. На детали закрепляют направляющий профиль, по которому перемещаются вертикальный и угловой прижим. Прижимы фиксируют прохождение деревянной заготовки через зону фрезерования.

В столешнице прорезают параллельный паз — для перемещения ползуна углового упора. На одной из опор под столешницей устанавливают выключателей с кнопкой аварийной остановки фрезера.

Рабочую площадку часто изготавливают из МДФ и строительной фанеры. Поверхность из такого материала быстро изнашивается. Более надёжная столешница — сделанная из текстолита. Текстолитовая поверхность обладает высокой износостойкостью и низким коэффициентом трения.

Идеальным вариантом для столешницы может быть стальной лист или плоскость из алюминиевого сплава. Так, как площадка должна иметь технологические пазы и отверстия, изготовить своими руками такую деталь будет довольно сложно, а порой и невозможно. Выход может быть найден в использовании деталей старого оборудования.

Плита для фрезера

В центре столешницы вырезают проём для установки рабочей пластины. Пластину лучше изготовить из того же текстолита. В плите делают круглое отверстие. Под отверстие делают круглые вставки. Комбинируя вставки, подбирают проходное отверстие по диаметру для нужной фрезы.

Кольцевые вставки, как и сама плита, должны находиться в одном уровне со всей поверхностью рабочего стола. Кольца обеспечивают плотное вхождение фрезы в рабочую зону.

Фрезер

Силовая установка по своей функциональности действует, как обыкновенная дрель. Патрон фрезера зажимает ось фрезы и сообщает ей вращательное движение. Агрегат крепится снизу к рабочей плите. При конструировании стола нужно обязательно учитывать сохранение пространства для помещения устройства под столешницей.

В качестве фрезера приспосабливают компактный электродвигатель. Сделать самодельный электроинструмент под силу опытному мастеру. В некоторых случаях используют электрическую дрель. Чтобы избавиться от такой проблемы, приобретают готовый ручной фрезер. В торговой сети покупателям предлагают широкий ассортимент ручного электроинструмента такого типа.

Ручной фрезер разных производителей имеет примерно одинаковый набор опций и габаритные размеры. Инструмент в основном предназначен для обработки деревянных заготовок.

Фрезерный станок позволяет работнику управлять процессом обработки с помощью двух рук, а при работе с ручным инструментом, руки заняты удержанием самого агрегата. Выгодно ручной фрезер поместить в самодельную конструкцию станка.

Монтажная пластина

Полимерную подошву фрезера снимают и вырезают по её обводу монтажную пластину. Монтажную плиту изготавливают из металлического листа, толщиной не более 6 мм. В рабочей площадке просверливают монтажные отверстия по винты крепления фрезера через монтажную пластину.

Отверстия делают со стороны рабочей поверхности с потаем, чтобы головки винтов не выступали над плоскостью стола.

Лифт

Лифт — устройство для перемещения чего-либо по вертикали. В данном случае это касается фрезерного агрегата. Ручной фрезер оснащён лифтом. Проблема установки лифта становится актуальной при использовании в качестве силовой установки самодельных устройств.

Можно приобрести готовый лифт заводского изготовления. В интернете публикуется много вариантов изготовления самодельных подъёмных устройств. Основной задачей подъёмника является решение точной фиксации фрезы по вертикали. Выступ конусной режущей поверхности фрезы определяет глубину и ширину выборки древесины в заготовке.

Одним из самых популярных вариантов самодельного лифта является перемещение фрезера на вертикальном металлическом стержне с резьбой.

Схема самодельного лифта фрезера

Под столом устанавливают полку, в которую вставляют стержень с фланцевой гайкой. Выше на стержне устанавливают маховик. Вращая его, добиваются нужной высоты фрезы над поверхностью рабочего стола.

Поворотный фрезерный стол

Поворотная модель станка представляет собой сложную конструкцию, обеспечивающую наклон деревянной заготовки по отношению к фрезе. Благодаря этой особенности станка, изготавливают деревянные заготовки сложной формы. В домашних условиях такие столы собрать практически невозможно.

Сборка фрезерного стола

Универсальный фрезерный стол или начинают собирать с крепления столешницы на готовую станину. Монтажную пластину прикладывают к тому месту столешницы, где она по чертежу должна быть размещена, обводят ее контур карандашом. Необходимо это для того, чтобы по обозначенному контуру выбрать для пластины углубление, для чего используют ручной фрезер с инструментом диаметром 6–10 мм. Размер этого углубления должен быть таким, чтобы пластина легла в него на одном уровне с поверхностью столешницы.

Сделать круглой фрезой углубление с прямыми углами не получится, поэтому на самой пластине углы тоже надо скруглить при помощи напильника. После фиксации в столешнице необходимо сделать в монтажной пластине отверстие с размерами, соответствующими диаметру подошвы фрезера. Делается оно при помощи прямой фрезы, толщина которой должна быть больше, чем у самой столешницы.

PROMA ценой около 6 тысяч рублей — один из самых дешевых заводских фрезерных столиков

Для выполнения такой операции вам не потребуется чертеж, так как она не требует высокой точности. С обратной стороны столешницы также необходимо выбрать некоторое количество материала, так как в нижней части стола надо будет размещать кожух пылеуловителя и другие приспособления. Чтобы быстро выполнить все вышеописанные операции, можно ориентироваться на размещенные в этой статье чертежи или фото.

Заключительным этапом сборки самодельного фрезерного стола является соединение всех его конструктивных элементов. Сначала с нижней части столешницы заводится фрезер, его подошва прикручивается к монтажной пластине. Затем сама пластина крепится к верхней поверхности столешницы при помощи саморезов с потайными головками, которые должны быть полностью утоплены в подготовленные отверстия. Только после выполнения этих операций сама столешница надежно закрепляется на станине.

Чем отделать крыльцо своими руками?

Отделка крыльца своими руками может быть выполнена различными способами, в зависимости от предпочтений и возможностей. Рассмотрим несколько вариантов:

-

Керамической плиткой: это довольно популярный вариант, который позволяет создать красивый и прочный настил на крыльце. Для этого необходимо сначала подготовить поверхность, выровняв ее и покрыв ее грунтом. Затем плитку можно уложить на клей или на сухую стяжку.

-

Деревянными плитами: это теплый и уютный вариант отделки, который также можно выполнить своими руками. Для этого нужно подготовить поверхность, уложить на нее гидроизоляционный слой и затем установить деревянные плиты на гвоздях или шурупах.

-

Ковровым покрытием: это мягкий и приятный на ощупь вариант, который может хорошо подойти для крыльца в загородном доме. Для этого нужно уложить на поверхность ковровое покрытие на специальный клей.

-

Бетоном: это прочный и долговечный вариант, который может быть уложен в виде монолитной стяжки или плит на готовую основу.

-

Натуральным камнем: это роскошный и дорогой вариант, который может создать эффектный внешний вид крыльца. Для этого нужно уложить каменную плитку на клей или на сухую стяжку.

Перед выполнением отделки крыльца своими руками, необходимо тщательно подготовить поверхность, выбрать подходящий материал и убедиться в правильности выполнения работ. Если вы не имеете достаточного опыта и уверенности в своих навыках, лучше обратиться к профессионалам.