В борьбе за прибыль многие новички в бизнесе ставят на создание инновационных строительных материалов и зачастую не уделяют внимание продукции, такой как ДСП. Они считают это устаревшей опцией.

ДСП расшифровывается как древесно-стружечная плита. Является она композиционным листовым материалом. Производство ДСП осуществляется по методу горячего прессования деревообрабатывающих отходов, в основном опилок, стружек. Для получения особых свойств в состав включают специальные добавки. Объем их составляет от 6 до 8 процентов от массы главного наполнителя.

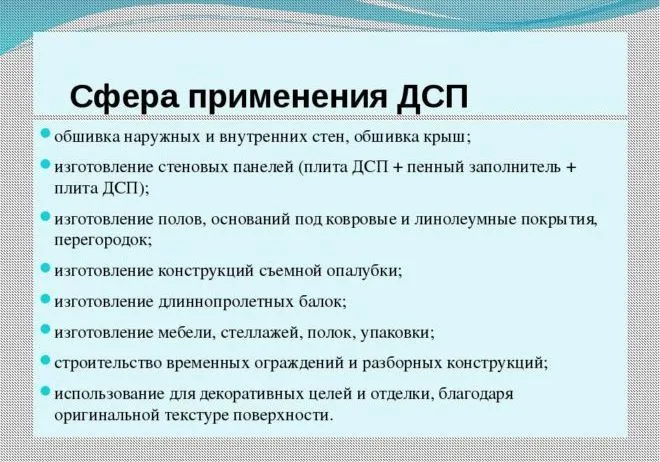

Область применения

Сфера использования ДСП очень широка. Данный материал применяют в отделке и в строительстве, при изготовлении мебели и дверей. Помимо этого, ДСП используется в вагоностроении и автомобилестроении. Сегодня наиболее широко применяют древесно-стружечную плиту в производстве мебели.

Завод по производству ДСП является прибыльным делом. Особенно хорошо, если имеется доступ к дешевому сырью – деревообрабатывающим отходам. Однако — в зависимости от имеющегося капитала — можно организовать и небольшое производство ДСП. Спрос на строительном рынке на данный материал есть постоянно. Поэтому со сбытом продукции не возникнет проблем.

Главный недостаток предприятия в том, что нужны существенные начальные инвестиции. Для их получения нужен подробнейший бизнес-план.

Оценим все преимущества и недостатки:

| Преимущества | Недостатки |

| Большой рынок сбыта | Большие первоначальные вложения |

| Разнообразие продукции | Срок окупаемости более 1 года |

| Доступность сырья | Необходимо дорогое оборудование |

Предприимчивые люди во всем видят возможность. Несмотря на то, что в таком бизнесе требуются большие вложения, вероятность того, что он окупится при правильном подходе, очень велика. А доход с такого предприятия можно получать еще долгие годы.

Технология

ДСП изготавливают методом горячей прессовки, используя как основное сырье древесную стружку, с добавлением в нее термореактивной смолы. Это выглядит довольно просто. Производство ДСП требует полноценного сырьевого материала — любой недорогой древесины. Также могут применяться опилки, щепа и вторичная древесина. Наличие антисептических, гидрофобизирующих и прочих добавок обуславливает долговечность и прочность материала.

Производство ДСП проводится по довольно-таки простой схеме:

- Стружку смешивают с термореактивной смолой.

- Затем полученной массой наполняют специально подготовленные формы.

- После этого под воздействием большого давления и увеличенной температуры технологическая смесь склеивается в единое целое.

- Изготовленную плиту достают из формы, остужают, шлифуют и обрабатывают края.

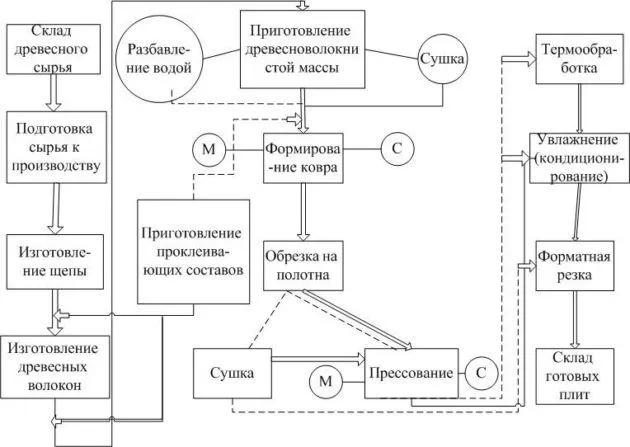

Весь процесс производства древесно-стружечной плиты разбивается на следующие этапы:

— подготовка сырья;

— изготовление технологической массы;

— заполнение форм и формирование ковра;

— прессовка и склейка плит;

— охлаждение и обрезка продукции по размеру;

— шлифовка плоскостей и торцов.

Если используется привозной материал, нужда в проведении первых двух этапов отпадает. В противном случае нужно приобрести специальную дробилку или измельчительную машину, что требует дополнительных затрат.

Сколько нужно денег для старта бизнеса?

Цена линии такого оборудования около 10 млн. рублей. На дополнительные и вспомогательные механизмы нужно будет потратить еще около 1,5 млн. рублей . На рынке существует оборудование отечественного производства, а в последнее время достаточно много подобных линий производители стали завозить из Китая. На производстве успешно работает и то и другое оборудование для производства ДСП. Цена его зависит от производительности, мощности и набора выполняемых функций.

СКАЧАЙТЕ ЛЮБОЙ ПРЕМИУМ БИЗНЕС-ПЛАН ЗА 990 РУБЛЕЙ

Непосредственным сырьем для и ДСП является технологическая щепа

или

стружка

, которую получают из круглых сортиментов хвойных и лиственных пород, окоренных и с корой, кусковых и мягких отходов лесопильно-деревообрабатывающего, а также фанерного и спичечного производств.

Технологическую щепу получают путем измельчения древесины в дисковых рубительных машинах, марки которых зависят от вида исходного сырья.

Для круглых и колотых сортиментов используют многоножевые рубительные машины с плоским диском и гравитационной подачей сырья — МРН-50, МРН-100 и МРН-150; для круглого тонкомера и кусковых отходов — МРН-25 с наклонной подачей (сырья, а также МРГ-18 с горизонтальной подачей сырья.

Сырьем наиболее высокого качества является стружка, которая используется для наружных слоев трехслойных плит. Оптимальные ее размеры составляют: длина (вдоль волокон) 5…20 мм; ширина 2…5 мм; толщина 0,1…0,3 мм. Такую стружку можно поручить на стружечных станках типа ДС-6, в которые материал подается под небольшим углом или параллельно режущей кромке. В результате получается длинноволокнистая тонкая стружка, ширину которой формируют в дробилках ДМ-3. Для изготовления послойных плит или средних слоев трехслойных плит допускается использовать стружки больших размеров, которые получают измельчением технологической щепы в молотковых дробилках марки ДМ-1 или на стружечном станке центробежного типа ДС-5. Полученную щепу от рубительных машин подают в гравитационные сортировочные машины СЩ-1, СЩ-1М, СЩ-120, а стружку на вибрационные установки типа ДРС-1. Крупные фракции Мнительно измельчают в дезинтеграторах и повторно сортируют. Затем стружку и технологическую щепу пропускают через электромагнитные сепараторы для удаления металлических включений. После этого технологическую щепу и стружку подвергают мойке водой с целью удаления примесей песка и грязи и увеличения их влажности до 40 %, что важно при получении ДВП.

Для конечная влажность технологической щепы или стружек должна быть не более 4…7 %, что достигается его сушкой в сушилках роторного, барабанного, ленточного или пневматического типов.

В роторных и барабанных сушилках стружка сушится горячим воздухом или газом, вращаясь и перемешиваясь лопатками. Ленточная сушилка имеет несколько этажей. В ней стружка сушится за счет перемещения поленте. Пневматическая сушилка представляет собой систему двух цилиндров, в которых происходит двухступенчатая сушка стружки до 12 % и 4…6 % соответственно. Сушильным агентом является топочный газ, который поступает через сетчатое дно навстречу падающей стружке, подаваемой через центральную трубу.

Отделенные от пыли и мелких фракций сухие стружка и технологическая щепа, являющиеся кондиционным сырьем, по системе конвейеров направляются в бункеры, вместимость которых должна обеспечивать непрерывное производство плит в течение трех смен.

Процесс изготовления ДСП

- Приготовление технологической смеси стружки с клеевым составом осуществляется в предназначенном для этого смесителе. Это немаловажное оборудование для производства ДСП. В такие установки подается стружка и подогретая смола. Помимо этого, в смесь добавляют отвердители. При подготовке технологической массы необходимо правильно следить за пропорциями компонентов, входящих в ее состав. От данных соотношений зависят качественные характеристики материала.

- Формировка ковра проводится при помощи специальных машин. Данные устройства укладывают массу в форму для прессовки.

- Следующий процесс в данной технологической цепочке — прессование материала. Без этого не обойтись. Проводится при помощи термопресса.

- Обработка листа по размеру осуществляется при использовании установки автоматической обрезки.

- Шлифовка — завершительный этап в изготовлении плиты. От этого будет зависеть сортность материала. Данное действие осуществляется шлифовальными станками.

Перечисленное выше оборудование для производства ДСП является основным, а к добавочному относят транспортеры, вибросита. Для изготовления материала необходимо около 1800 м² площади под производство и примерно 600 м² площади под склады готовой продукции.

Особенности производства некоторых видов ДСП

Теперь расскажем, как делают отдельные виды ДСП. Технология их производства немного отличается от основной:

- Для изготовления влагостойких шпунтованных ДСП (ВДСПШ), которые можно недорого купить у нас, связующую массу готовят с применением парафиновых добавок. Полученный материал получает зеленоватый оттенок.

- При производстве шпонированных ДСП прессованный ковер дополнительно покрывается шпоном ценных пород дерева.

- Ламинированные ДСП плиты (ЛВДСПШ) изготавливают путем ламинирования ВДСПШ. Такой материал имеет бумажно-смоляное декоративное покрытие.

С помощью добавок и дополнительной обработки листов можно менять технические и декоративные свойства ДСП. Плиты могут иметь различную степень влагостойкости. Они могут быть огнестойкими, подходящими для черновых или чистовых работ.

Прочие характеристики

Материал разделяется по следующим критериям:

— Конструкция: по числу слоев ДСП делят на 1-слойную, 3-слойную и многослойную.

— Марка: по показателям устойчивости к деформации, изгибу, водостойкости, подверженности короблению продукцию делят на 2 марки: П-Б и П-А.

— Сорт: по наружному виду плиты (трещины, сколы, окрашивание, пятна, выступы и углубления) материалу присваивают 1 сорт (неприемлемы дефекты за исключением минимальных), 2 сорт (допускаются крупные поверхностные изъяны) и без сорта (существенные поверхностные повреждения, используют в строительстве).

— Внешний слой: выделяют материалы, у которых мелкоструктурная поверхность (допустима отделка полимерными материалами), обычная (используется шпоновая облицовка) и крупнозернистая (применяется на стройке).

— Уровень поверхностной обработки: существует ДСП шлифованная и не подверженная этому процессу.

— Класс эмиссии формальдегида: по количеству его содержания в 100 г высушенной указанной плиты выделяют классы Е-1 (меньше 10 мг), Е-2 (10-30 мг).

— Стойкость к влаге: помимо того, что материал с маркой П-А наделен хорошей стойкостью к влаге (22% деформации против 33% у марки П-Б при опускании в воду на 24 часа), выделяют отдельный водостойкий вид ДСП, который предназначен для изготовления мебели и специфичных строительных работ.

— Плотность: продукция делится на три типа: плиты малой (меньше 550 кг/м³), средней (от 550 до 750 кг/м³) и высокой плотностью (свыше 750 кг/м³).

— Стойкость к огню: достигается в результате введения в состав материала антипиренов.

Ламинирование ДСП

Процесс заключается в отделке листовых и плитных материалов. Ламинирование ДСП осуществляется методом напрессовки бумаги, которая пропитана смолами. Крепление пленки происходит горячим и холодным способом. Это достигается благодаря химическим превращениям находящейся в пленке смолы.

- Холодный метод — процесс безнагревного покрытия. То есть в данном случае ламинатор выступает как пресс.

- При горячем способе активизируется клеевая основа пленки. Облицованная поверхность не нуждается в дальнейшей отделке. Данный процесс осуществляется благодаря нагреву и давлению прижимных валов ламинатора. Этот метод является наиболее эффективным.

Подготовка основы ДСП

Процесс состоит из выравнивания поверхности материала. Осуществляя производство ламинированного ДСП, следует использовать плиты, плотность которых составляет от 0,65 до 0,7 г/см³. Если указанный параметр будет ниже, то может случиться сильная упрессовка плиты (свыше 10%), которая приведет к разрушительному процессу между стружками клеевых связей и впоследствии снизит прочность материала.

Влажность данной продукции должна составлять от 7 до 8%, допуск по толщине — примерно 0,2 мм. Необходимо, чтобы у плиты шероховатость поверхности находилась в пределах от 16 до 63 мкм. Это является немаловажным. Чтобы получить заданную шероховатость плиты, ее обрабатывают на специальных шлифовальных станках. Выравнивание поверхности материала происходит за счет нанесения шпаклевочного состава.

Финансовые расчеты

Минимальная стоимость автоматизированного оборудования небольших мощностей составит 7 миллионов рублей. Подобные линии могут производить до 100 листов за смену. Стоимость больших линий (до 1000 листов/смена) стоит до 15 миллионов.

Начинающему бизнесмену найти такой начальный капитал трудно. Без привлечения кредитных средств обойтись вряд ли получится. Для подтверждения рентабельности предприятия и перспективы окупаемости нужно составить подробный бизнес-план.

Можно немного сэкономить на основной статье расходов – оборудовании: приобрести в лизинг с возможностью выкупить в будущем. Не переплачивать за бренды при покупке европейской техники: взять более дешевую китайскую. В последнее время качество её практически не уступает европейскому, но стоимость ниже.

Производственные мощности занимают немало места, поэтому нужно помещение не менее 200 кв. м — без учета складов сырья и продукции.

Количество персонала зависит от производственных мощностей.

Стартовый капитал

Минимальный стартовый капитал составит не менее 10 500 000 рублей (скорее всего, даже больше). В эту сумму входит:

- Приобретение и установка основного и дополнительного оборудования – 10 миллионов (7 миллионов — покупка основной техники + 3 миллиона — дополнительной и монтаж).

- Создание основного товарного запаса – 500 000.

- Затраты на регистрацию предприятия – 50 000.

- Подготовка помещения – 300 000.

Ежемесячные расходы

Ежемесячные затраты составят около 600 000 рублей. Сюда входит:

- аренда;

- зарплата;

- налоги;

- затраты на транспорт;

- оплата коммунальных счетов.

Сколько можно заработать

Производственный станок может выпускать до 100 листов ДСП в день — 3000 в месяц. При продаже всей производимой продукции по 750 рублей за лист выручка составит 2 250 000 рублей за месяц. Учитывая себестоимость продукции, которая составляет 450 рублей/лист, и месячные затраты, чистая прибыль — 900 000.

Сроки окупаемости

При чистом месячном доходе в 900 000 рублей сроки окупаемости — от 1 года. Но это оптимистичный сценарий. Более реалистичный — полтора-два года.

Подготовка бумаги

При облицовывании плит по методу ламинирования ДСП применяется материал трех видов:

- Бумага – основа. Плотность составляет от 80 до 150 г/м². Предназначена для облицовки оборотной стороны и внутренних слоев.

- Кроющая бумага. Плотность — от 126 до 170 г/м². Бывает с рисунком текстур древесины или одноцветная. Предназначена для верхних слоев.

- Отделочная бумага. Плотность составляет от 20 до 40 г/м². Она прозрачная и является защитной пленкой, повышающей прочность покрытия к вытиранию.

Какие бывают виды ДСП?

ДСП (Древесно-Стружечная Плита) – это один из наиболее распространенных видов плитных материалов, которые используются в строительстве и производстве мебели. В зависимости от характеристик, дизайна и свойств, ДСП может быть различных видов. Рассмотрим наиболее распространенные типы ДСП:

-

Обычное ДСП: это стандартный вид ДСП, который производится из древесных стружек, связанных вместе с помощью клея и сжатых в плиту под давлением. Обычное ДСП обычно имеет гладкую поверхность, которую можно окрасить или покрыть пленкой.

-

Ламинированное ДСП: это тип ДСП, который покрыт слоем ламинации, обычно из пластика, декоративной бумаги или металла. Ламинированное ДСП может иметь различный дизайн и структуру, благодаря чему оно может быть использовано в различных целях.

-

Меламиновое ДСП: это тип ДСП, который покрыт слоем меламина, обеспечивающего защиту поверхности от повреждений, царапин и пятен. Меламиновое ДСП имеет множество цветовых и декоративных вариантов.

-

Влагостойкое ДСП: это тип ДСП, который производится из древесных стружек, укрепленных клеем, который обеспечивает защиту от влаги и воды. Влагостойкое ДСП используется в помещениях с повышенной влажностью, таких как ванная комната или кухня.

-

Огнестойкое ДСП: это тип ДСП, который имеет повышенную огнестойкость и способен выдерживать высокие температуры. Огнестойкое ДСП обычно используется в зданиях, где требуются дополнительные меры безопасности.

-

Экологическое ДСП: это тип ДСП, который производится из экологически чистых материалов, таких как древесные отходы и древесная кора, без использования вредных химических веществ. Экологическое ДСП является более дорогим, но более безопасным для окружающей сред

Однако, общие характеристики для всех видов ДСП включают в себя следующее:

- ДСП является одним из самых дешевых материалов для мебели и отделки.

- Он легче и дешевле, чем фанера, но при этом более прочен, чем обычный фанерный лист.

- ДСП обладает хорошей плоскостностью и прочностью, что позволяет его использовать для создания мебели и различных конструкций.

- Он достаточно устойчив к воздействию воды и влаги, что делает его подходящим для использования в условиях повышенной влажности, например, для изготовления мебели для ванных комнат и кухонь.

Некоторые из распространенных видов ДСП включают следующие:

-

ЛДСП (ламинированное ДСП) — это ДСП, покрытое ламинатом, обычно имитирующим древесину. ЛДСП является наиболее распространенным и доступным типом ДСП и может использоваться для изготовления шкафов, столов, полок и другой мебели.

-

МДФ (медиум-денсити-файберборд) — это вид ДСП, изготовленный из очень мелких древесных волокон, склеенных вместе под высоким давлением. МДФ более плотный и прочный, чем ЛДСП, и может использоваться для изготовления более тонких и изящных элементов мебели.

-

ХДФ (хай-денсити-файберборд) — это более плотный и твердый вид МДФ, изготовленный из еще более мелких волокон. ХДФ обычно используется для создания промышленных конструкций, таких как подпирующие балки, полы и стены.

-

ДВП (древесно-волокнистая плита) — это вид ДСП, который создается из более крупных волокон, чем МДФ или ХДФ. Он является менее прочным, чем другие виды ДСП, но обладает большей плотностью и может использоваться для создания более массивных конструкций, таких как стены и перегородки.

Конечно, существуют и другие виды ДСП, которые могут отличаться по составу, размеру и

Ориентировочно цена на ламинированную ДСП начинается от 800 рублей за лист, а цена на меламиновую ДСП начинается от 500 рублей за лист. Однако, стоимость может варьироваться в зависимости от производителя, размера листа, толщины и отделки поверхности. Кроме того, цены на ДСП могут различаться в разных регионах.

Важно также отметить, что выбор конкретного вида ДСП должен основываться не только на стоимости, но и на требованиях к конечному изделию. Например, ламинированная ДСП может быть более подходящим выбором для мебели, которая подвергается повседневному использованию, тогда как меламиновая ДСП может быть достаточной для производства дешевых полок или других элементов интерьера, которые не подвергаются сильной нагрузке.